1.1/ Gia công cắt dây là gì?

Là phương pháp gia công tia lửa điện nhưng khác ở chỗ điện cực được làm bằng một dây mảnh, được cuốn liên tục chạy theo đường gia công định trước.

Từ khi kỹ thuật NC/CNC được sử dụng rộng rãi, máy tia lửa điện có điện cực cắt không phải dạng định hình, mà là dây kim loại được áp dụng đã phát triển nhanh chóng. Đây là máy EDM bằng dây, nên gọi là máy cắt dây tia lửa điện.

ương tự như gia công tia lửa điện. Nhưng có thêm một công đoạn : Dây điện cực được hướng rất thẳng, đó là một yêu cầu vô cùng thiết yếu, vì vậy từng đoạn nó được nung nóng bằng dòng điện và được kéo căng ra, trong quá trình đó nó được làm nguội và mất đi trạng thái bị cong. Dây được luồng dẫn qua khe lỗ dẫn hướng đến vật gia công, để tránh dây bị uốn cong.

Trong trường hợp này điện cực là một dây đồng, vônphram hoặc molipden (hình 5.58). Phôi 1 được gá trên bàn máy có khả năng dịch chuyển đi lại theo hai hướng vuông góc với nhau. Dây điện cực 3 (hay điện cực dây) được chuyển từ cuộn dây 4 sang cuộn dây 5 nhờ một động cơ chuyên dùng. Các con lăn dẫn hướng 2 và 7 được dùng để giữ dây điện cực tương đối so với phôi 1. Quá trình cắt rãnh prophin được thực hiện theo dưỡng 6 hoặc theo chương trình phần mềm của máy. Dưỡng 6 có thể kẹp chặt hoặc dán (bằng keo) trên phôi 1.

2/ Thông số kỹ thuật

Năng suất của phương pháp được xác định bằng tốc độ tăng diện tích của bề mặt rãnh F (mm2/phút) :

Ở đây:

- L – chiều dài rãnh (mm)

- H – chiều dài của phôi (mm)

- T – thời gian cắt rãnh (phút)

Độ chính xác gia công có thể đạt 0,2-0,3 mm. Độ chính xác này phụ thuộc vào các yếu tố sau đây :

- Sai số của hệ thông đo của máy.

- Sai số của quỹ đạo chuyển động của bàn máy.

- Rung động của máy.

- Độ cứng vững của máy.

Bề rộng của rãnh b (mm) được gia công bằng điện cực dây có đường kính d (mm) được xác định theo công thức : b = d + 2a

Ớ đây: a – khe hở một phía giữa dây điện cực và mặt rãnh (mm)

Cần nhớ rằng khi gia công chi tiết có chiều dài lớn (>30 mm), rãnh ở giữa có bề rộng lớn hơn ở hai đầu, nghĩa là xuất hiện sai scí hình dáng, được gọi là độ tang trông, sai số này có thể được giảm nhờ điều chỉnh dụng cụ đúng hướng kéo căng dây điện cực.

3/ Thiết bị trong gia công cắt dây

Máy gia công cắt dây (Wire-cut EDM Machine) là máy gia công điện ăn mòn sử dụng các chuyển động điều khiển theo chương trình số để gia công các đường bao theo mong muôn, hoặc để tạo hình bề mặt mà không cần dùng các điện cực có dạng đặc biệt. Máy cắt dây tia lửa điện sử dụng một dây chuyển động liên tục như một điện cực. Điện cực (dây cắt) có thể chế tạo từ đồng thau, đồng đỏ hay bất kì một vật liệu dẫn điện nào khác, đường kính từ 0,05 đến 0,3 mm. Đường đi của dây cắt được điều khiển theo một đường bao nằm trong hệ trục toạ độ XY, cắt thành một khe hở nhỏ xuyên qua chi tiết gia công. Chuyển động được điều khiển này tạo thành một đường liên tục với độ chình xác khoảng 0,001 mm và chuyển động này phải được cài sẩn trong máy.

3.1/ Máy cắt dây tia lửa điện NC 453203

Máy 453203 là máy dây điện cực điều khiển số dùng để gia công các loại khuôn, mẫu, dưỡng, dao . . . bằng vật liệu hợp kim cứng, gốm, hợp kim kim loại gốm, kim loại màu .v.v Điện cực cắt là dây quấn liên tục có đường kính từ 0,05-Ỉ-0.3 mm. Gia công được thực hiện trong dung dịch nước kỹ thuật hoặc dầu hỏa. Nguồn điện dùng máy phát tiristo xung ngắn.

Đặc tính kĩ thuật:

- Kích thước lớn nhất của chi tiết gia công : 250x160x75mm

- Trọng lượng lớn nhất của chi tiết gia công: 45kg

- Độ chính xác biến dạng gia công : 0,032mm

- Năng suất gia công: Thép: 35mm2/phút | Hợp kim cứng: 18mm2/phút | Đồng : 36 mm2/phút

- Kích thước máy : 1200x790x1570 mm

Hình 5.59: Sơ đồ động máy NC 453203

Máy dùng bộ điều khiển NC “Kontur 2n-67” với cơ cấu cấu nội suy đường. Máy cũng có thể trang bị máy tính mini và như thế có thể dùng chương trình băng xuyên lỗ, băng từ hoặc bàn phím.

Truyền động của máy : Trong thân máy đặt chậu dung dịch gia công và các cơ cấu dịch chuyển tọa độ. Máy có các xích truyền động như sau

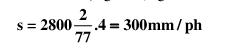

+ Xích nâng chậu dung dịch: Trong chậu dung dịch 1 đặt bàn máy dạng chữ L ngược 2. Trên bàn máy lắp chi tiết gia công và được nâng, hạ nhờ động cơ Đi có N=0,18 kw, n = 2800 vòng/phút, qua cơ cấu true vít- bánh vit 2/77 tới vit II có bước t = 4 mm với lượng di động là :

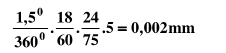

+ Xích di động giá dây: Chuyển động tạo hình là chuyển động tương đối trong mặt phẳng nằm ngang của dây đặt trên giá dây 3 di động theo hai hướng thẳng góc nhau. Giá dây dùng để điều chỉnh và kẹp chặt các thiết bị và cơ cấu đảm bảo việc quân và căng dây điện cực. Các cơ cấu thực hiện các chuyển động này đều đặt trong các thân riêng, di động trên các sóng lăn từ hai động cơ bước Đ2 và Đ3 qua hai hộp tấc độ có hai cặp bánh răng như nhau. Động cơ bước nhận các xung từ bộ điều khiển số. Mỗi xung làm trục động cơ quay 1,5°, tức là trục vitme V hoặc IX có bước ren t = 5mm sẽ di động giá 3 theo hướng đứng hoặc ngang một đại lượng

+ Di động dọc bằng tay: thực hiện trực tiếp bằng cách quay trục vitme IX

+ Di động ngang bằng tay: bằng cách quay trục VI qua cặp bánh răng 28/28 để quay trục vitme V

+ Xích quấn dây: Để khắc phục ảnh hưởng độ ăn mòn dây điện cực, ta cho nó chuyển động với tốc độ không lớn trong quá trình gia công.Việc quấn dây được thực hiện từ động cơ Đ4 có N = 10 w và n = 1200 vòng/phút qua puli chủ động có đường kính 045mm. Tốc độ quân được điều chỉnh trong phạm vi bằng cách thay đổi số vòng quay động cơ Đ4. Chuyển động được truyền qua dây đai 4 quay cuộc dây điện cực đã gia công 5. Hướng chuyển động của dây ở vùng làm việc là từ trên đi xuống, sắp xếp dây điện cực trến ông bằng chuyển động thẳng đi- về của trục ông. Xích này cũng được thực hiện cũng từ động cơ điện Đ4, qua ba cặp bánhrăng có tỷ số truyền 20/80 quay cam mặt đầu 6 và đòn bẩy 7.

Đối với máy gia công cắt dây, vật liệu làm điện cực phải có các tính chất sau :

- Có tính dẫn điện tốt.

- Có độ giãn dài cao.

- Có nhiệt độ nóng chảy cao.

- Có tính dẫn nhiệt tốt.

Dây điện cực thường dùng có đường kính từ 0,02-K),3 mm bằng vật liệu đồng thau. Đối với các dây đường kính nhỏ, thường dùng volfram, molibden hay tungsten vì các loại này có độ bền kéo cao, độ nóng chảy cao. Khi cắt rãnh, chiều rộng mạch cắt được xác định bằng đường kính dây, khoảng cách phóng điện, chế độ cắt và độ nhẩn yêu cầu.

Bảng 5.8: Một số loại dây cắt dùng trong cắt dây tia lửa điện.

| Đồng đỏ, bạc, kẽm | Đồng thau | ||

| Đường kính | Khối lượng | Đường kính | Khối lượng |

| dây cắt (mm) | (g) | dây cắt (mm) | (g) |

| 0,05 | 200 | 0,05 | 100 |

| 0,07 | 300 | 0,07 | 150 |

| 0,10 | 400 | 0,10 | 200 |

| 0,12 | 500 | 0,12 | 250 |

| 0,15 | 600 | 0,15 | 300 |

| 0,17 | 700 | 0,17 | 350 |

| 0,20 | 800 | 0,20 | 400 |

| 0,22 | 900 | 0,22 | 450 |

| 0,25 | 1000 | 0,25 | 500 |

| 0,27 | 1100 | 0,27 | 550 |

| 0,60 | 1200 | 0,60 | 600 |

3.2/ Dung môi dùng trong gia công

Dung môi (dung dịch) để gia công là dầu hoả hoặc nước. Trong trường hợp dùng dầu hoả thì phôi phải được mgâm trong dầu hoả, còn trong trường hợp dùng nước thì cần phun tia vào vùng gia công.

Dung môi có ảnh hưởng lớn đến độ ổn định và năng suất gia công. Dầu hoả và nước có độ nhớt và mật độ khác nhau rất ít nhưng tính dẫn điện của nước lớn hơn tính dẫn điện của dầu khoảng 40 lần.

Khi dùng dung môi là nước cất, năng suất gia cồng các kim loại mầu (đồng, niken, nhôm, Y.v) đạt 10-20 mm2/phút, năng suất gia công thép (thép kết cấu, thép dụng cụ, thép không gỉ) đạt 5-8 mm2/phút, năng suất gia công hợp kim cứng (BK8; BK20M) đạt 6-12 mm2/phút.

4/ Ưu và nhược điểm của phương pháp

Máy dây điện cực hiện đại đều được điều khiển bằng hệ thống NC/CNC. Nó được sử dụng rộng rãi trong ngành chế tạo dụng cụ, điện tử, cơ khí chính xác… để gia công các lỗ và rãnh hẹp, hở và thông suốt, gia công các biên dạng phức tạp thẳng và cong, các rãnh có độ chính xác cao, gia công các cam đĩa hợp kim cứng, gia công các dưỡng chép hình, các khuông mẫu và các loại bánh răng thẳng ăn khớp trong và ngoài, v.v

Ưu điểm chính của phương pháp là độ chính xác gia công cao, kết cấu của máy đơn giản và có khả năng tự động hoá nguyên công.