Phôi trong cơ khí là gì?

Phôi trong cơ khí nghĩa là gì? Phôi trong cơ khí chính là đối tượng sản xuất không thể nào thiếu trong bất kỳ quá trình gia công cơ khí nào, là một nguyên liệu, vật liệu chính để tạo ra sản phẩm cơ khí riêng nhất định theo kích thước, mẫu mã, hình dáng đã được thiết kế từ trước.

Khi bạn đã mua nguyên liệu về là nhữn thanh và tấm Inox có kích cỡ lớn. Chúng chính là những tấm phôi lớn. Để tạo ra những sản phẩm với rất nhiều những chi tiết và kích cỡ nhỏ hơn bạn phải sử dụng được máy cắt hoặc máy phay để cắt phôi lớn biến thành những tấm phôi nhỏ. Vậy thì khái niệm phôi trong cơ khí hiểu đơn giản nhất chính là một loại nguyên liệu tạo nên một sản phẩm cơ khí.

Các bạn cũng có thể hình dung đơn giản, nếu bạn muốn làm ra được một chiếc bàn inox. Bạn sẽ phải mua nguyên liệu cần là những thanh, tấm inox có kích cỡ lớn. Đó chính là những tấm phôi lớn. Để tạo ra được một chiếc bàn inox từ tấm phôi này, các bạn sẽ cần có bản thiết kế của chiếc bàn inox và đủ các loại máy móc, thiết bị dùng để, cắt, mài, hàn, liên kết được các tấm, thanh inox.

Hiểu một cách thật đơn giản phôi là phần vật liệu đầu vào chính, là đối tượng phù hợp của quá trình gia công cơ khí. Khi đã có các tấm phôi khá lớn, người thợ sẽ thực hiện các công đoạn gia công để có thể tạo ra sản phẩm cơ khí hoàn thiện theo yếu tố kích thước, mẫu mã được thiết kế từ trước.

Ví dụ như để tạo ra 1 chiếc giường khung sắt, người thợ cơ khí sẽ bắt đầu từ những thanh sắt thô nguyên liệu rất to. Đó chính là một tấm phôi dạng lớn. Người thợ dựa vào bản thiết kế đã có sẵn của chiếc giường để thực hiện gia công theo. Các thiết bị riêng về máy móc là phần không thể thiếu trong quá trình thực hiện gia công cơ khí phôi. Có thể là các loại máy cắt, máy mài, máy hàn để tạo hình và các liên kết các thanh sắt lại với nhau.

Ở phần trên khi đã nói về khái niệm phôi, chúng ta định nghĩa rằng phôi chính là phần vật liệu đầu vào của quá trình gia công cơ khí. Nhiều người cũng sẽ lầm tưởng phôi chỉ là một tấm kim loại có một kích thước to. Nhưng thực tế thì sẽ không phải vậy. Phôi còn có thể là sản phẩm sau các công đoạn dỡ khỏi khuôn của quá trình đúc. Những loại sản phẩm thô này sẽ có thể tiếp tục trải qua quá trình gia công cơ khí để tạo thành sản phẩm hoàn thiện.

Các bạn cũng cần sử dụng máy cắt, máy phay để gia công cắt hàn các tấm phôi lớn thành những tấm phôi nhỏ, theo kích thước, hình dáng ngay trong bản thiết kế. Đến đây các bạn có thể hiểu được một cách đơn giản, phôi trong cơ khí chính là một nguyên liệu chính để tạo ra một sản phẩm cơ khí.

Để đảm bảo về yêu cầu của chi tiết, giúp tiết kiệm chi phí sản xuất tối đa là đòi hỏi việc lựa chọn vật liệu, lựa chọn phương pháp tạo phôi và gia công để chuẩn bị phôi hợp lý.

Gia công phôi cơ khí là gì?

Gia công phôi chính là việc sử dụng các loại máy móc và công nghệ để tạo ra được thành phẩm từ phôi gia công. Những phương pháp phổ biến bậc nhất được thực hiện trong gia công cơ khí phôi chính là cắt, gọt, bào, mài, tiện, phay, phôi để tạo ra thành phẩm với các loại hình dáng, kích thước theo yêu cầu. Những loại thao tác này được thực hiện bởi người thợ cơ khí cùng với sự hỗ trợ của các loại máy móc, thiết bị để tạo nên đa dạng sản phẩm như các chi tiết máy, các mẫu loại khuôn mẫu,…

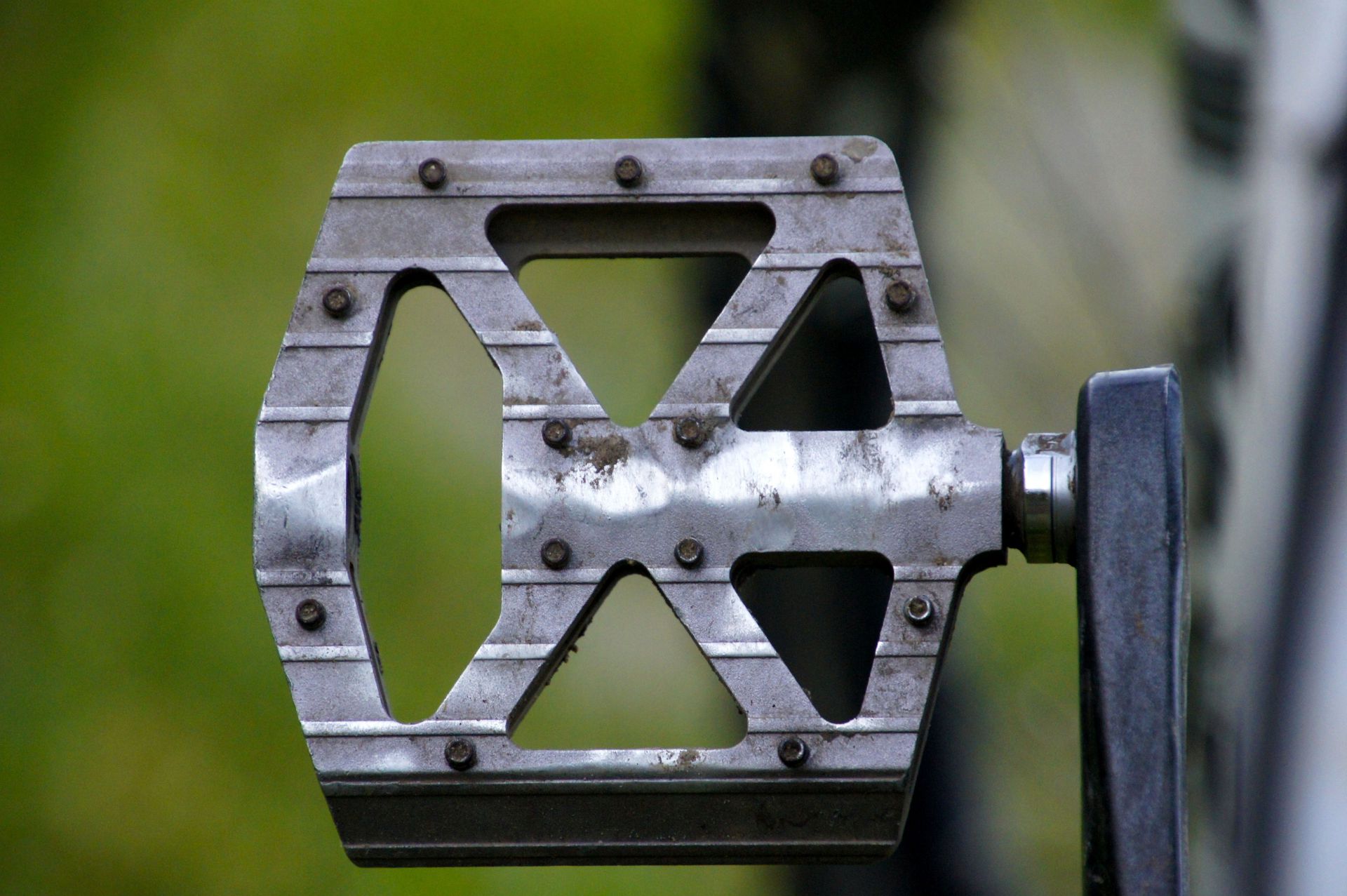

Một số loại sản phẩm phổ biến đã được tạo ra từ phương pháp gia công phôi chính là thanh răng và bánh răng dùng trong chế tạo máy, Jig gá đã sử dụng trong gia công cơ khí; Bàn inox được tạo ra ngay từ phôi inox; các chi tiết, linh kiện bằng nhựa,….

Top 10 các phương pháp gia công phôi phổ biến nhất hiện nay

Để có thể tạo ra một sản phẩm hoàn chỉnh từ phôi gia công, có thể chọn thực hiện bằng rất nhiều phương pháp. Dưới đây là một số loại phương pháp gia công phôi phổ biến hiện nay.

Đúc phôi

Phôi đúc đã được chế tạo bằng cách rót kim loại vào khuôn và sau đó đợi kết tinh lại sẽ thu được chi tiết có hình dạng, kích thước theo các yêu cầu.

Ưu điểm của các yếu tố công nghệ đúc phôi này đó là

- Cho phép đúc được nhanh chóng hầu hết các kim loại và hợp kim có thành phận khác nhau.

- Phương pháp chế tạo loại phôi này thích hợp với các chi tiết có hình dáng khá phức tạp, chịu tải trọng không quá lớn.

- Cho phép đúc các loại chi tiết với khối lượng từ vài chục gram cho đến những chi tiết có một kích thước cỡ lớn lên đến vài chục tấn.

- Là công nghệ phù hợp cho chế tạo phôi chi phí thấp, rất được ưa chuộng.

Hạn chế của công nghệ đúc phôi này chính là:

- Đòi hỏi phải dùng các loại máy kiểm tra hiện đại để phân tích các thành phần gồm kim loại, kéo theo chi phí kiểm tra cao.

- Do đậu rót, đậu ngót mà các hệ số sử dụng kim loại thấp.

Công nghệ gia công phôi nhờ áp lực

Phương pháp chế tạo phôi cơ khí bằng công nghệ gia công áp lực là phương pháp có sử dụng ngoại lực tác dụng thông qua các dụng cụ làm kim loại biến dạng ở một trạng thái mạng tinh thể, theo đúng các định hướng trước nhằm tạo ra các kích thước, về hình dạng chi tiết theo yêu cầu.

Ưu điểm:

- Không làm thay đổi các khối lượng, thành phần hóa học khi gia công áp lực

- Cải thiện cơ tính của các loại vật liệu

- Đảm bảo kích thước, hình dạng, mặt chất lượng bề mặt của phôi có độ chính xác cao

- Tiết kiệm thời gian gia công và cắt gọt

- Ít tổn thất về vật liệu

- Đem lại năng suất cao chính là nhờ khả năng rút ngắn các bước trong quá trình công nghệ và cũng dễ cơ khí hóa, tự động hóa.

Hạn chế của công nghệ này là

- Khó thực hiện quá trình gia công các chi tiết có hình dáng phức tạp

- Với những kim loại, hợp kim nào có tính dẻo thấp như gang không thực hiện được các phương pháp chế tạo vôi này.

Phương pháp rèn tự do

Rèn cũng được đánh giá là một trong những phương pháp gia công kim loại, chế tạo phôi hiện được áp dụng phổ biến ở trạng thái nóng.

Ưu điểm của rèn tự do là:

- Có tính linh hoạt khá cao

- Phạm vi gia công khá rộng

- Khả năng chịu được tải trọng của vật liệu khá lớn

- Tiết kiệm vốn đầu tư nhờ việc chỉ cần sử dụng các thiết bị đơn giản.

- Phôi rèn có cơ tính thường sẽ tốt hơn phôi đúc

- Thích hợp cho dạng sản xuất theo quy mô hàng loạt, hàng khối, đảm bảo tiết kiệm được thời gian và cho năng suất rất cao.

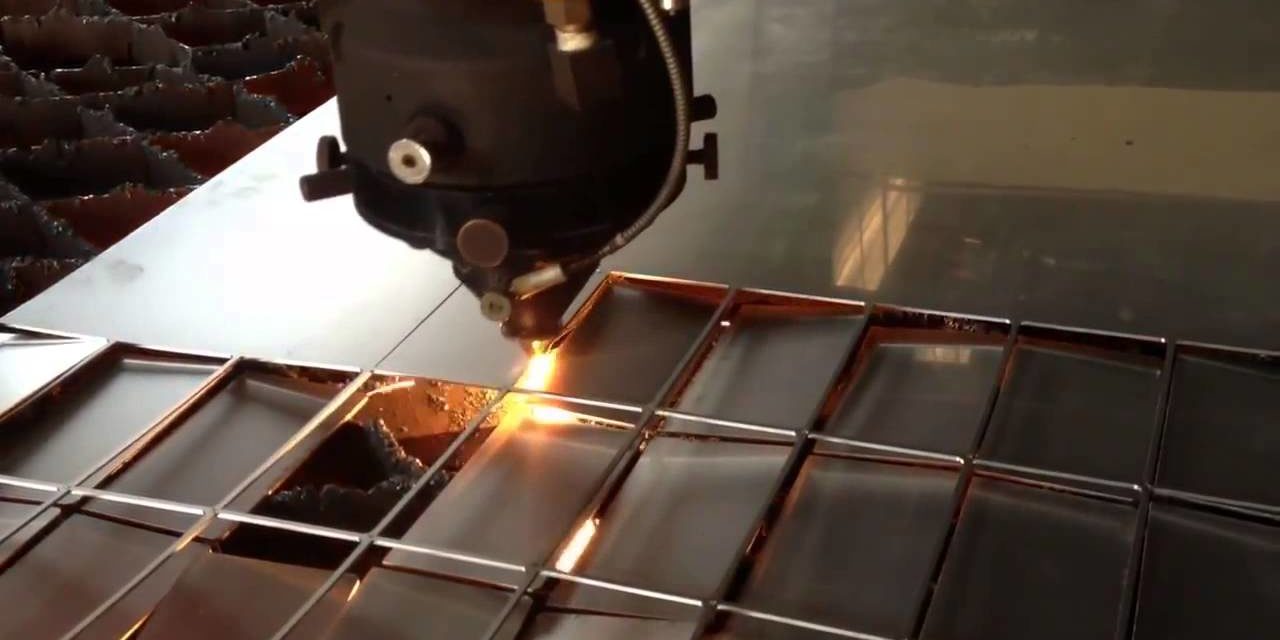

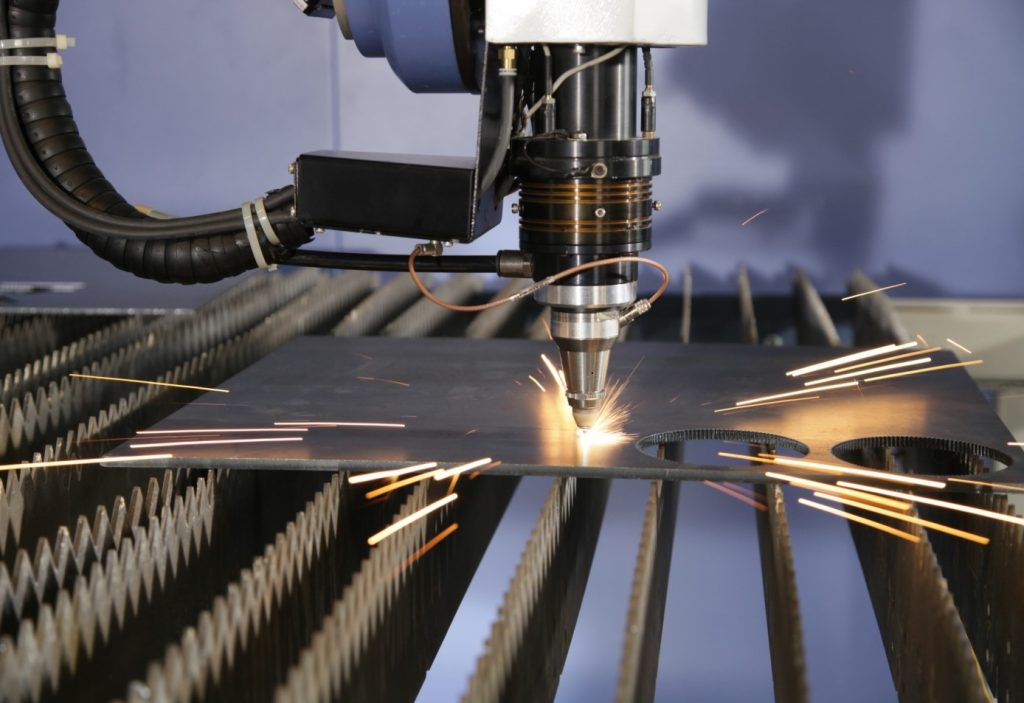

Gia công cơ khí tiện

Gia công cơ khí tiện chính là công nghệ gia công cắt gọt phôi bằng chuyển động tiến của các lưỡi dao và chuyển động quay tròn của phôi. Trong suốt cả quá trình này, phôi và lưỡi dao sẽ chuyển động kiểu tiến dọc và tiến ngang để cắt, tạo hình phôi. Phương pháp để gia công cơ khí tiện thích hợp để gia công được các loại chi tiết máy, ốc vít, bu lông,…

Đây là một phương pháp gia công cơ khí có sự hỗ trợ của máy móc và về bàn tay thợ cơ khí, thực hiện các nhiệm vụ cắt gọt, tiện, phay, mài, bào.

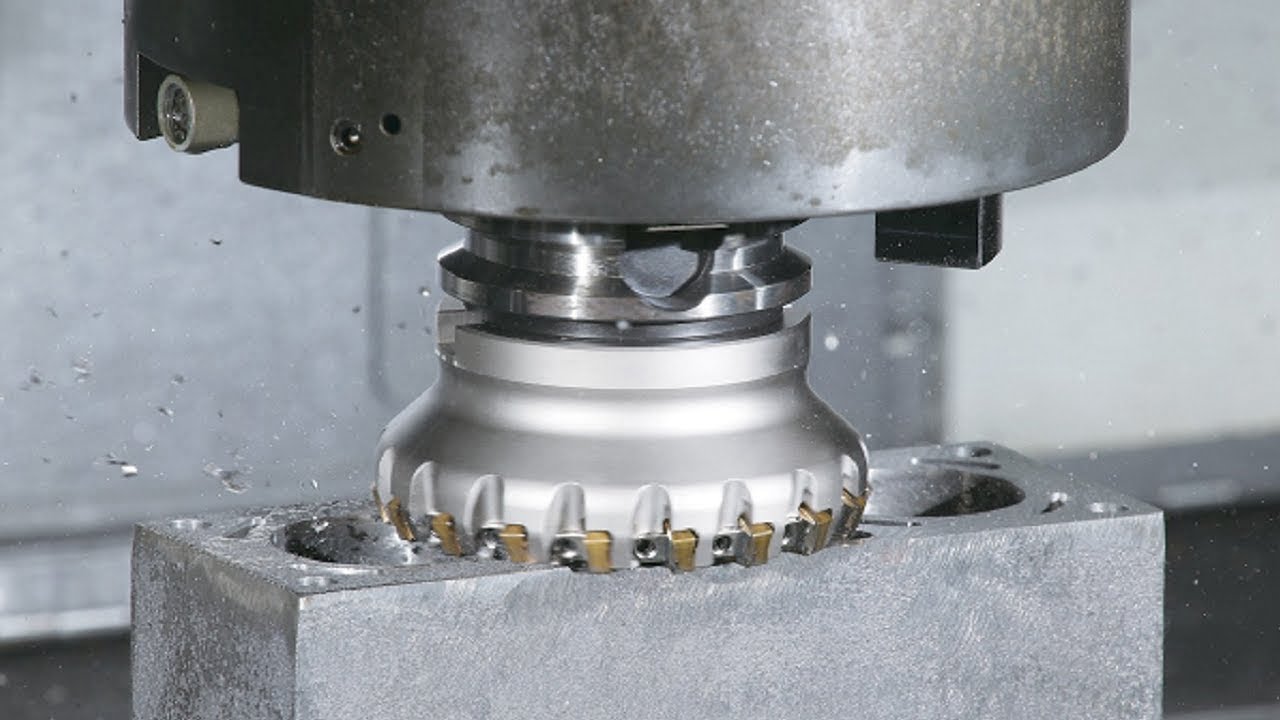

Trong đó, phương pháp gia công về cơ khí chính xác ngày càng được ứng dụng rộng rãi bằng việc chọn sử dụng các loại máy cnc cơ khí tự động đem lại một độ chính xác gần như tuyệt đối, đảm bảo được độ tinh xảo, thẩm mỹ cao cho từng chi tiết.

Các loại máy gia công cơ khí có độ chính xác cao phổ biến như máy tiện cnc, máy phay cnc, máy bào cnc…

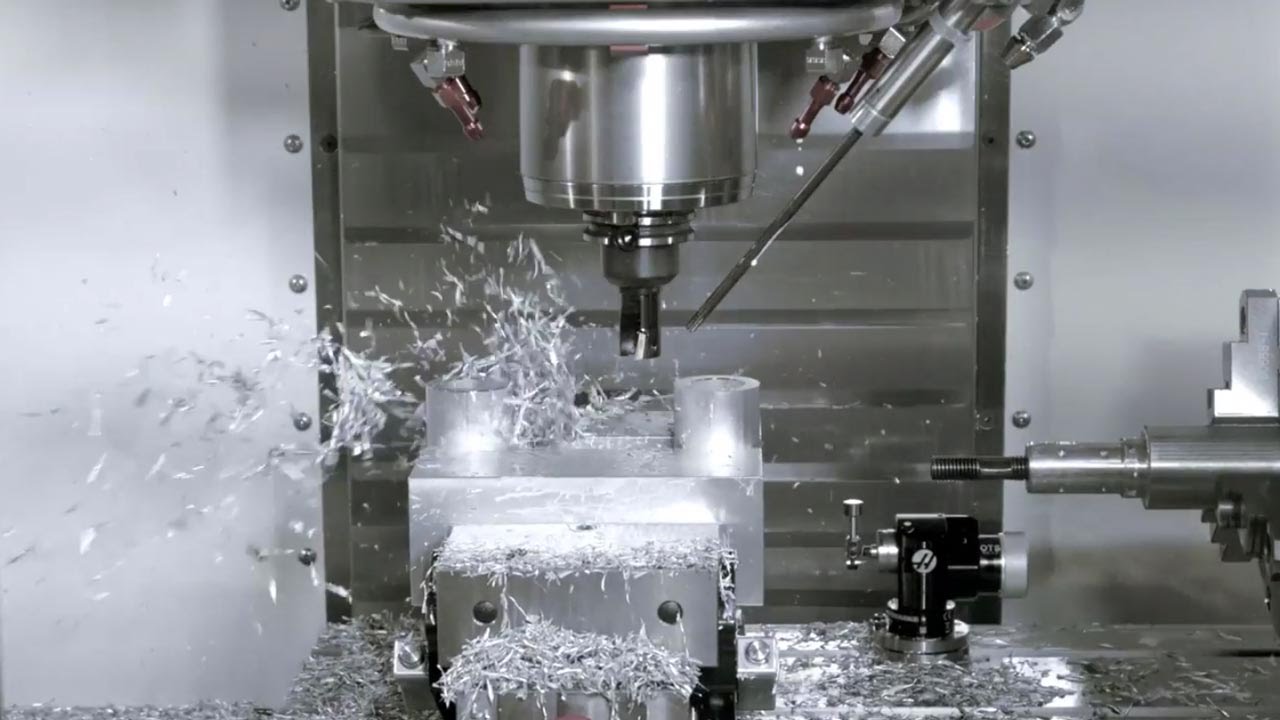

Gia công cơ khí phay

Phương pháp gia công cơ khí phay là phương pháp sử dụng dao có nhiều lưỡi cắt chuyển động quay tròn quanh kết hợp chuyển động theo chiều các phương thẳng đứng, ngang, dọc để cắt và để tạo hình phôi. Phương pháp này sẽ được ứng dụng để sản xuất bộ truyền động, vỏ hộp số, các vỏ đĩa nhôm,… của ô tô. Bên cạnh đó, nó cũng sẽ được sử dụng để chế tạo được bánh răng và giá đỡ cho các loại máy móc.

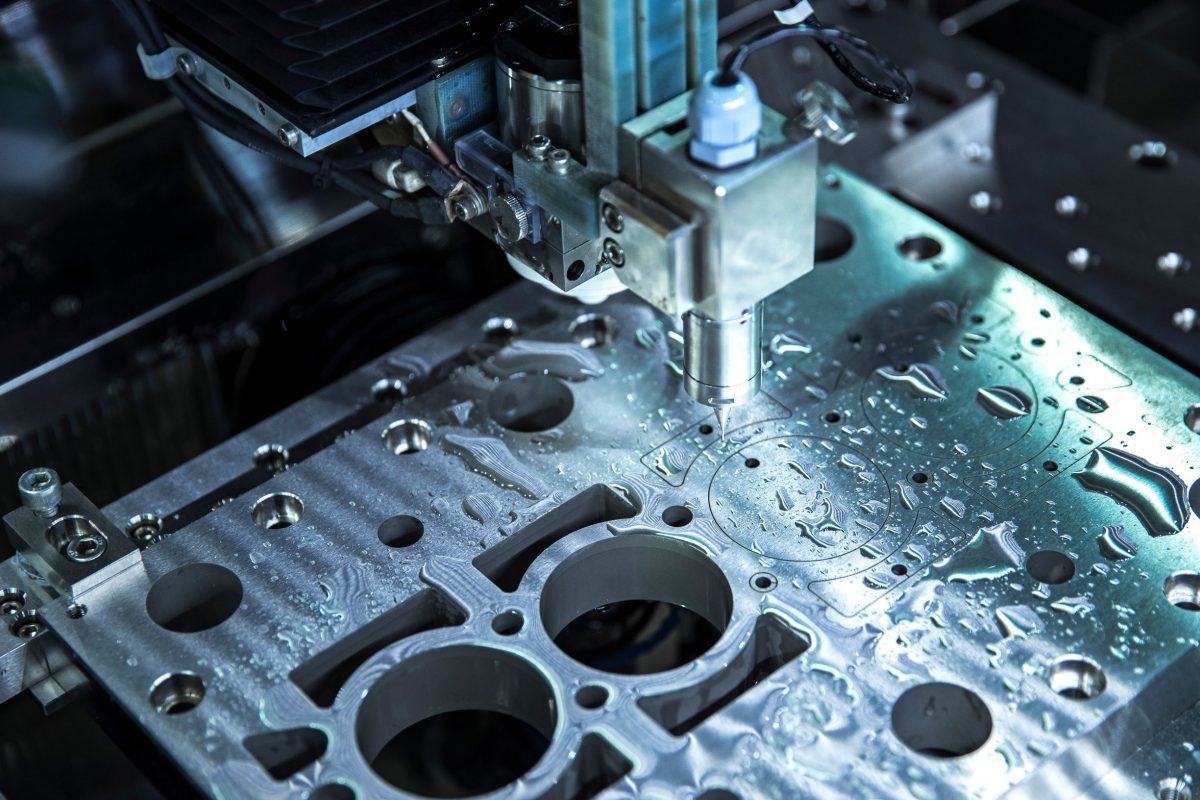

Gia công cơ khí kiểu khoét – taro – khoan – doa

Gia công cơ khí khoan – doa – khoét – taro là một phương pháp gia công để tạo lỗ trên phôi. Dựa vào các đặc điểm của phôi mà thợ cơ khí sẽ có thể quyết định xem sẽ sử dụng phương pháp kiểu khoan, doa, khoét hay taro. Phương pháp gia công này đã được sử dụng để chế tạo thanh răng, bánh răng, trục răng, hộp số,…

Gia công cơ khí chuốt

Gia công cơ khí chuốt cũng chính là một phương pháp gia công để tạo lỗ trên phôi. Chuyển động chuốt ở đây nghĩa là chuyển động tịnh tiến của dao chuốt. Phương pháp gia công cơ khí này có thể tạo ra các loại lỗ thẳng, lỗ then hoa, lỗ tròn, lỗ định hình, rãnh xoắn,…

Gia công cơ khí bào

Gia công cơ khí bào chính là một phương pháp gia công với mục đích làm nhẵn, làm phẳng các bề mặt của vật liệu. Trong quá trình gia công, dao và phôi cũng sẽ chuyển động theo một quy luật nhất định. Hai loại phương pháp bào phổ biến nhất hiện nay là gia công thô và để gia công tinh. Phương pháp này đã được ứng dụng để gia công các chi tiết có chiều rộng nhỏ nhưng về chiều dài lớn như rãnh chữ V.

Gia công cơ khí mài

Gia công cơ khí mài chính là phương pháp gia công phôi sử dụng đá mài để cọ xát vào phôi để dần dần lấy đi từng lớp mỏng kim loại, làm bề mặt được nhẵn mịn nhằm tạo độ bóng cho phôi. Phương pháp gia công này đã được ứng dụng để tạo độ nhẵn và độ bóng cho các chi tiết có độ mỏng nhất định mà không thể nào sử dụng những phương pháp gia công khác được.

Gia công tinh lần cuối

Gia công tinh lần cuối sẽ bao gồm các phương pháp: mài siêu tinh xác, để đánh bóng, cạo, mài nghiền, mài khôn. Phần lớn các sản phẩm gia công cho cơ khí đều phải trải qua giai đoạn này để có thể đạt đến độ hoàn thiện cao nhất.

Nguyên tắc để chọn phôi trong gia công phôi

Khi lên kế hoạch để chế tạo một chi tiết ta cần chọn vật liệu chế tạo các loại phôi, loại phôi, xác định kích thước phôi phù hợp. Kích thước của phôi thường được xác định bằng cách tính toán lượng dư về gia công. Loại phôi thì dựa trên yêu cầu của kỹ thuật và chức năng làm việc của chi tiết.

Chọn phôi cũng cần phải đảm bảo các tiêu chí về chỉ tiêu kinh tế – kỹ thuật, tính năng, về giá thành phù hợp. Sao cho chế tạo với các chi phí thấp, dễ chế tạo, quy trình công nghệ đơn giản, tiết kiệm mà cũng vẫn phải đảm bảo tốt về yêu cầu kỹ thuật. Từ đó sẽ chọn được loại vật liệu phù hợp, hình dáng, kết cấu về công nghệ, quy trình sản xuất, phương pháp chế tạo phôi và các khả năng đạt độ chính xác của phương pháp.

Bên cạnh đó người thợ sẽ còn phải căn cứ vào điều kiện làm việc của xưởng để có thể cân nhắc cho phù hợp. Nếu chọn loại phôi không phù hợp với các điều kiện nhà xưởng không đáp ứng yêu cầu chế tạo và sẽ làm thất thoát về mặt kinh tế, thời gian và tiền bạc.

Tổng hợp các loại vật liệu gia công phôi phổ biến nhất

Gia công cơ khí chính là một lĩnh vực rất phát triển. Nhằm đáp ứng được nhu cầu đa dạng của khách hàng, hiện nay có rất nhiều loại vật liệu khác nhau được dùng trong gia công công phôi. Thông thường thì người ta chia thành vật liệu kim loại và vật liệu phi kim loại.

Các vật liệu là kim loại, hợp kim

Một số xưởng gia công cơ khí phân chia vật liệu kim loại thành kim loại đen và kim loại màu. Có thể dễ dàng kể ra các loại vật liệu kim loại và các hợp kim phổ biến như:

- Thép: SS400, S45C, S50C, S5C, SKD11, SKD61, SKS3…

- Thép không gỉ (inox): SUS21, SUS304, SUS420…

- Gang: gang trắng, loại gang xám, gang cầu…

- Sắt, sắt non

- Nhôm: A7075, A505, A6061…

- Đồng: C3601, C3602, C3604, C9500…

- Kẽm, thiếc…

Tùy vào chất liệu vật liệu gia công phôi mà có thể gọi phương pháp gia công cơ khí một cách chính xác theo tên vật liệu đó. Ví dụ như gia công về cơ khí phôi thép, gia công cơ khí phôi inox, gia công cơ khí phôi gang…

Các vật liệu phi kim loại

Các loại vật liệu này bao gồm

- Chất dẻo: nhựa PVC, PP, PEs, PMMA…

- Mica

- Gỗ

- ….

Với ngành gia công phôi cơ khí hiện đại ngày nay, các vật liệu phi kim loại thường sẽ không được sử dụng phổ biến bằng các vật liệu kim loại, hợp kim.

Cách xử lý bề mặt phôi tốt nhất hiện nay.

Về cơ bản, phôi cơ khí hiện nay sẽ có 3 loại chính gồm: Phôi đúc, phôi dập uốn và phôi tiện. Phôi đúc là loại phôi được sản xuất bởi phương pháp là gia công nóng, nấu chảy kim loại, đổ kim loại vào khuôn đúc ra theo những hình dạng và kích thước khác nhau. Phôi đúc sẽ thường được phân thành 2 dạng nhỏ là phôi đúc cát hoặc là phôi đúc áp lực.

Phôi dập uốn chính là dạng phôi không sử dụng phương pháp là cắt gọt, chỉ dùng áp lực để uốn cong phôi. Phôi tiện chính là dạng phôi gia công bằng việc thực hiện bằng một sự chuyển động của phôi và dao tiện. Về mặt ngoại quan, các dạng phôi này thường sẽ được nhận diện bằng mắt nhìn.

Phôi tiện sẽ có những vết tiện của dao, bề mặt góc cạnh. Phôi dập, uốn sẽ thường có dạng là cung tròn, cong (do quá trình uốn tạo nên); phôi dập cũng thường ở dạng chi tiết đột dập. Phôi đúc cát thì sẽ thường có kích thước lớn, bề mặt là xù xì, ngoại quan thô.

Với các loại phôi này, sau khi đã thực hiện gia công bề mặt sẽ thường để lại các vết bavia, các vết dập, vết tiện, cắt hay dầu mỡ trên bề mặt. Những dạng phôi như thế này có thể dùng nhiều phương pháp khác nhau để có thể xử lý bề mặt như làm nhẵn, làm xước, các kiểu xước hairline, hoặc lên bóng gương thông qua các phương pháp như:

- Công nghệ đánh bóng rung: Sử dụng các loại máy rung xóc kết hợp với các loại vật tư đã tiêu hao và dung dịch tẩy rửa để xử lý các phôi theo dạng đột dập hoặc đúc cát, kích thước phôi nhỏ đến vừa.

- Công nghệ mài bóng cơ: Sử dụng các loại máy mài cơ như máy mài 2 quả lô, các máy mài 2 đầu….. kết hợp với các loại vật tư mài mòn như bánh nhám xếp, bánh nỉ, bánh xơ dừa hoặc là các bánh vải để lên độ sáng, bóng cho sản phẩm. Phương pháp này rất thích hợp với những loại phôi có nhiều góc cạnh, kích thước sẽ từ nhỏ đến vừa như phôi tiện, phôi dập, uốn.

Trong trường hợp mà số lượng chi tiết lớn, yêu cầu bề mặt cao có thể sử dụng được các máy mài chuyên dụng như máy mài mặt phẳng có 2 tổ mài (thường sử dụng cho chi tiết như dạng thanh dẹt, ống) máy đánh bóng ống thẳng có 3 tổ mài (thường sử dụng được cho chi tiết dạng ống, hình tròn) và nhiều dạng các máy mài công nghệ cao khác như: Máy phun bi, máy phun cát (hay còn gọi là thùng để phun bi) dùng trong việc tạo độ nhám cho bề mặt…..

Đến đây thì chắc chắn các bạn đọc đã nắm rõ được phôi trong cơ khí là gì và các phương pháp để chế tạo phôi cơ bản, phổ biến nhất trong nền công nghiệp hiện nay rồi. Mong rằng bài viết này sẽ giúp ích cho các bạn trong quá trình gia công cơ khí.