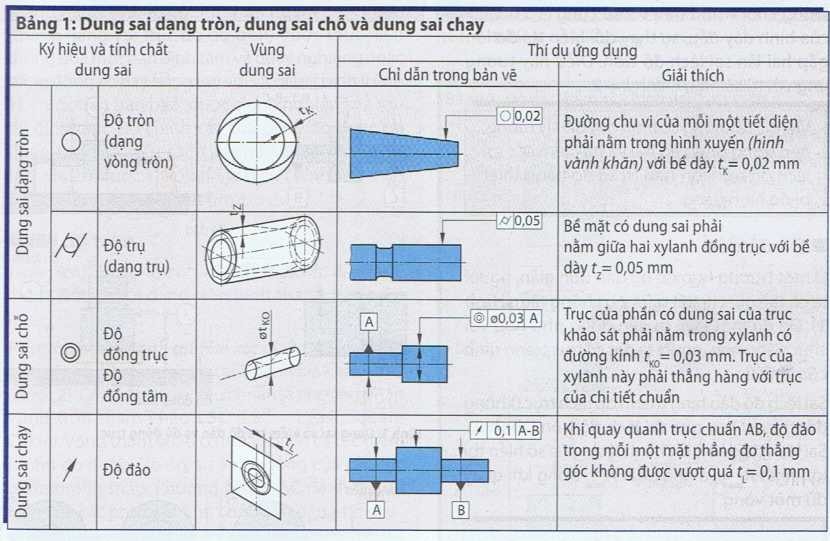

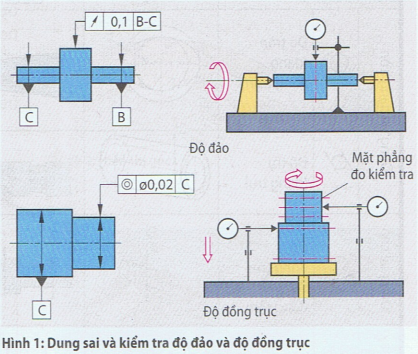

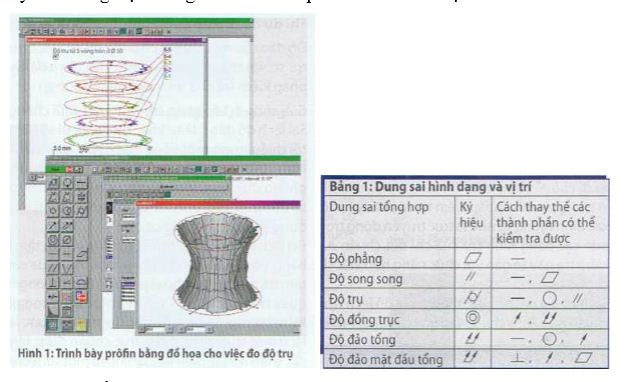

Vì số lượng lớn của trục truyền động bánh răng, ổ lăn và bạc lót, việc kiểm tra độ đồng tâm được áp dụng rất phổ biến trong sản xuất.Trong hoàn cảnh lệ thuộc vào dung sai, khả năng sử dụng một phương pháp kiểm tra phù hợp với chức năng vì thế đặc biệt quan trọng cho các cấu kiện này (Bảng 1).

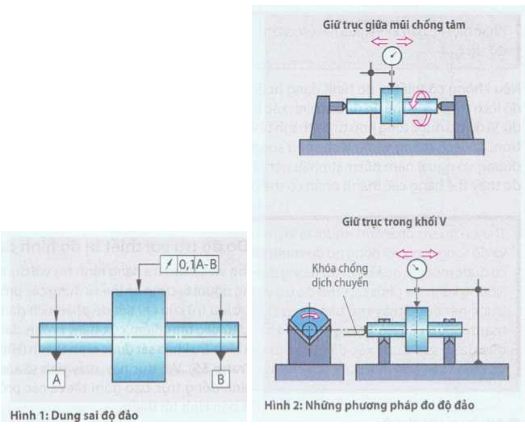

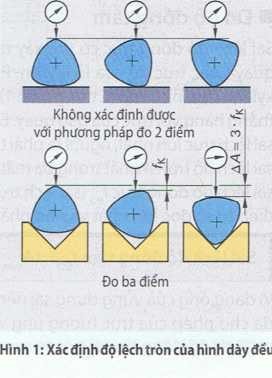

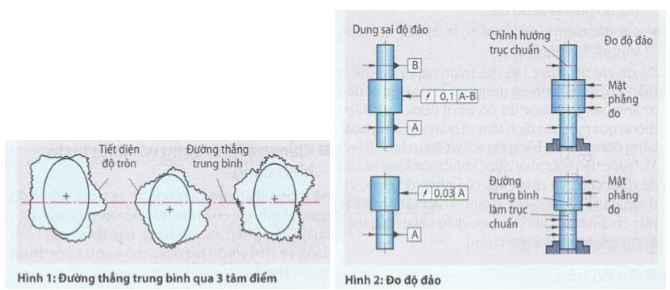

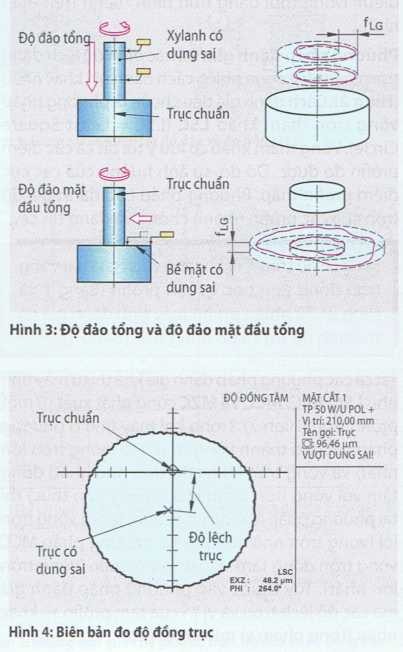

Sai lệch độ tròn có thể xảy ra vì dao động máy hay bánh mài không tròn. Hình này đều gây ra bởi các lực kẹp trong mâm cặp ba chấu (Hình 1).

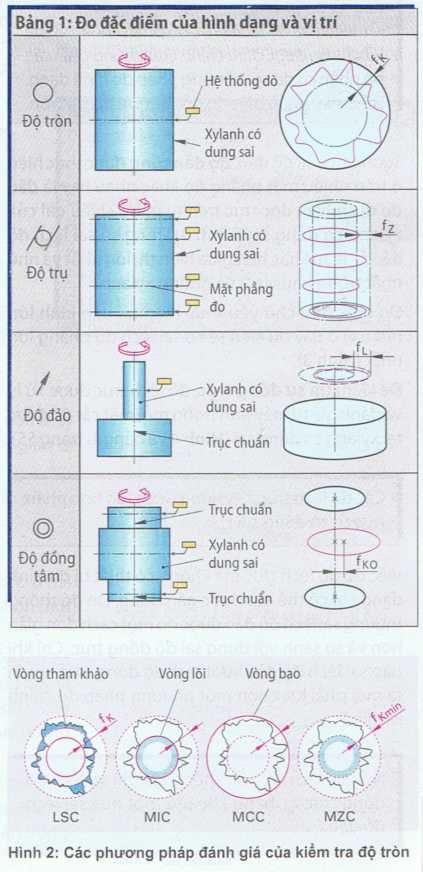

Sai lệch độ trụ có thể được xem như là sự kết hợp của các sai lệch thẳng, tròn và song song.

Sai lệch độ đồng trục và độ đảo hướng tâm là sự sai biệt dựa vào trục chuẩn. Trục của chi tiết có dung sai được kiểm tra sẽ xoay quanh trục chuẩn này khi đo.

■ Kiểm tra độ tròn

Phép đo hai điểm, thí dụ như với panme hay đồng hồ đo thẳng góc với bể mặt đo, chỉ xác định được sai lệch độ tròn là sự khác biệt về đường kính. Vì ở phép đo hai điểm của hình dày đểu kết quả luôn luôn giữ nguyên, người ta chỉ đo được độ lệch tròn bằng phép đo ba điểm với hai điểm tựa trong khối V (Hình 1). Độ lệch tròn có thể đo chính xác hơn bằng thiết bị đo hình dạng (Hình 1, trang 55).

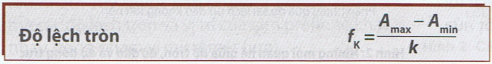

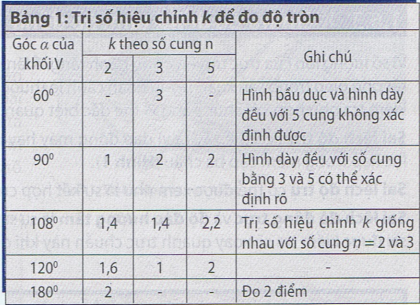

Trong sai lệch dạng bầu dục (số cung n = 2) và tấm đo phẳng (góc a = 180°) thì sự khác biệt hiển thị giữa đường kính lớn và nhỏ bằng hai lần độ lệch tròn (Bảng 1, trang 54). Độ lệch tròn fK như vậy bằng hiệu số giữa hiển thị tối đa và tối thiểu chia cho trị số hiệu chỉnh k.

Phép đo ba điểm với khối V và máy ghi trị sổ đo như đồng hồ đo chính xác, cho thấy một thay đổi hiển thị A, phụ thuộc vào góc a của khối chữ V và số cung n của sai lệch độ tròn (Bảng 1). Số cung của hình dày đều có thể được xác định bằng cách đếm các trị số tối đa hay tối thiểu trong một vòng quay của phôi trong khối V.

Thí dụ: Ở một hình bầu dục được đo trong khối V với góc α. = 90°, sự thay đổi hiển thị của sai lệch độ tròn tương ứng với trị số hiệu chỉnh k=1.

Trong khối V như trên với số cung là 3 hoặc 5 của hình dày đều, sự thay đổi hiển thị đo lớn gấp hai lần sai lệch độ tròn. Điều này tương ứng với trị số hiệu chỉnh k = 2.

Vi thực tế không có hình dày đều lý tưởng, nên trong phép đo hai và ba điểm các sai lệch độ tròn lớn hơn trị số đo bằng thiết bị đo hình dạng.

■ Đo độ đảo

Ở một trường hợp đo độ đảo đơn giản, người ta có thể giữa chi tiết giữa 2 ụ chống tâm (Hình 1). Để đo một trục truyền động phù hợp với chức năng hơn, người ta đặt cổ trục trong rãnh của khối V.

Sai lệch độ đảo hình thành do lệch trục (không đồng trục) hay qua sai lệch độ tròn (Hình2).Sai lệch độ đảo fL là chênh lệch giữa số hiển thị lớn nhất Amax và nhỏ nhất Amin . trong khi quayđủ một vòng.

■

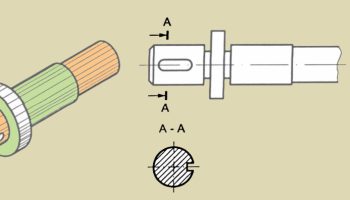

Đo độ đồng tâm

Sai lệch độ đồng trục có thể xảy ra trong trục quay hoặc trục đỡ của lỗ khoan. Phôi tiện với xylanh chuẩn của nó (C trong hình 1) được chỉnh thẳng hàng với trục của bàn quay. Để biết được sai lệch trục lớn nhất, người ta phải thực hiện đo sai lệch độ tròn ít nhất trong ba mặt phẳng. Các sai lệch độ đồng trục fKO (sai lệch trục) được xác định từ số đọc lớn nhất và nhỏ nhất.

![]()

Vì dạng ống của vùng dung sai nên sai lệch tối đa cho phép của trục tương ứng với một nửa sai lệch độ đồng trục fK0.

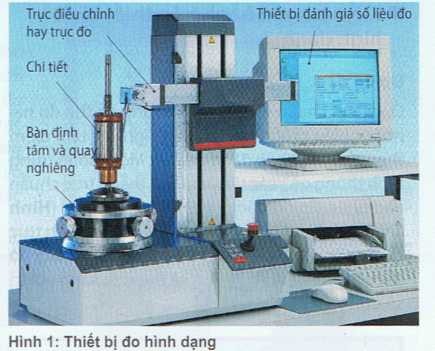

■ Kiểm tra hình dạng với thiết bị đo hình dạng

Hệ thống thăm dò cảm ứng từ và trước hết là độ quay chính xác của trục đo độ tròn (trục của bàn quay) cho phép xác định các đặc điểm của hình dạng và vị trí với độ bất định nhỏ hơn 0,1 µm (Hình1và Bảng 1).

- Các đặc điểm hình dạng có thể đo là độ tròn, độ trụ, độ phẳng và độ côn.

- Các đặc điểm vị trí có thể đo là độ đảo, độ đồng trục và độ vuông góc.

Để đo chi tiết được lắp vào mâm cặp, việc chỉnh thẳng hàng xylanh có dung sai hoặc trục chuẩn (thẳng hàng với trục đo độ tròn) được thực hiện thông qua một bàn định tâm và quay nghiêng hoặc bằng động cơ hay bằng tay với vít điều chỉnh (Hình 1). Trước tiên bàn phải được chỉnh nghiêng và sau đó định tâm. Độ chính xác của phép đa được cải thiện đáng kể, nếu các xylanh khảo sát hoặc các trục chuẩn trước khi đo được điểu chỉnh cẩn thận trong phạm vi micrômét (µm).

■ Đo độ tròn

Trong chuyển động tròn, đầu đo thăm dò đến 3600 điểm. Đồng thời dạng tròn hình thành trên màn hình.

Phương pháp đánh giá: Để xác định độ lệch dạng tròn có thể lựa chọn nhiều cách đánh giá khác nhau (Hình 2). Cách đánh giá tiêu chuẩn là phương pháp vòng tròn tham khảo LSC (LSC = Least Square Circle). Vòng tham khảo có lưu ý tới tất cả các điểm prôfin đo được. Do đó, sự ảnh hưởng của các cực điểm prôfin thấp. Phương pháp LSC đánh giá độ tròn của các prôfin nhanh chóng và đáng tin cậy.

Sai lệch độ tròn fK là khoảng cách của hai vòng tròn đồng tâm bọc quanh prôfin (Bảng 1 và Hình 2). Từ nhiều prôfin máy tính đánh giá có thể tính độ trụ và độ đồng trục (Bảng 1).

Tất cả các phương pháp đánh giá khả thi từ máy tính như LSC, MIC, MCC và MZC cùng phát xuất từ một profin tròn (Hình 2). Trong khi máy tính ở phương pháp LSC tạo thành vòng tròn bao (vòng tròn lớn nhất) và vòng tròn lõi (vòng tròn nhỏ nhất) đồng tâm với vòng tròn tham khảo (vòng tròn thực) thì tại phương pháp MIC nó (máy tính) tạo ra vòng tròn lõi (vòng tròn nhỏ nhất) và tại phương pháp MCC vòng tròn đồng tâm với vòng tròn bao (vòng tròn lớn nhất). Tùy thuộc vào phương pháp đánh giá mà các độ lệch tròn và vị trí của tâm prôfin sẽ khác nhau trong phạm vi micrômét (µm).

■ Kiểm tra vận hành trên thiết bị đo hình dạng

Đo độ đảo

Ở xylanh chuẩn được chỉnh hướng có thể đo hai hoặc nhiều prôfin tròn để xác định các tâm điểm theo phương pháp đánh giá LSC. Một đường trung bình thông qua các tâm này làm thành trục chuẩn cho phép đo độ đảo ở xylanh có dung sai (Hình 1và hình 2). Khi đo chi tiết được xoay quanh trục chuẩn. Khi đo ở các mặt phẳng đo khác nhau, độ đảo lớn nhất fL= Amax -Amin sẽ được so sánh với trị số dung sai tL.

Đầu đo phải thẳng góc với bề mặt khi đo độ đảo và độ phẳng.

Khi kiểm tra độ lệch vị trí, bộ phận chuẩn vì thế luôn luôn được điều chỉnh chứkhông phải các bộ phận có dung sai trong phép đo hình dạng. Điều này phân biệt đo độ đảo với đo độ tròn.

Tương tự như độ đảo, độ đảo tổng được thực hiện ở trên nhiều mặt phẳng đo khác nhau hay là đầu đo di chuyển dọc trục trên toàn bộ chiều dài của xylanh có dung sai (Hình 3). Tổng sổ sai lệch độ đảo fLG là sự khác biệt giữa hiển thị lớn nhất và nhỏ nhất trong khu vực của những xylanh.

Đo mặt đầu chủ yếu thực hiện tại bán kính lớn nhất, vì ở đây dự kiến sẽ có sai lệch độ phẳng lớn nhất (Hình 3).

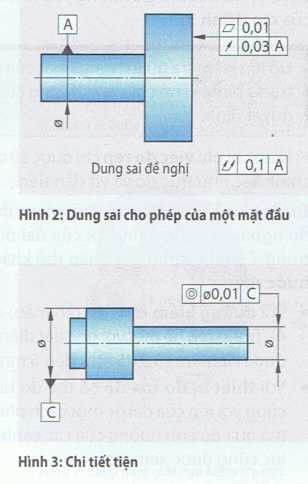

Để kiểm tra sự đồng trục, độ lệch trục được xử lý và đánh giá từ máy tính trong mỗi mặt cắt đo được tại xylanh có dung sai (Hình 4 và bảng 1, trang 55).

Các độ lệch trục fK0 không được lớn hơn phân nửa trị số dung sai tKO

Việc đo độ lệch trục mà không có thiết bị đo hình dạng chỉ có thể đạt được gần đúng. Do đó thông thường sai lệch độ đảo được đo một cách đơn giản hơn và so sánh với dung sai độ đồng trục. Chỉ khi nào sai lệch độ đảo vượt quá độ đồng trục người ta mới phải lựa chọn một phương pháp đo chính xác khác.

Nếu sai lệch độ tròn không lớn, thì sai lệch độ đồng trục fK0 bằng khoảng một nửa sai lệch độ đảo fL.

■ Đo độ trụ với thiết bị đo hình dạng

Trong việc kiểm tra dạng hình trụ với dụng cụ đo hình dạng người ta cũng có thề sử dụng các profin hình tròn được lưu trữ của chi tiết để phân tích dạng trụ. Thí dụ như từ các tâm điểm của năm prôfin dạng tròn, trục của hình trụ khảo sát được hình thành (Hình 1 và Bảng 1 trang 55). Với trục này, máy tính sẽ xác định hai vỏ xylanh đồng trục bao gồm tất cả các prôfin với khác biệt bán kính tối thiểu.

Khác biệt về bán kính 2 vỏ xylanh là sai lệch độ trụ fz

Nếu không có thiết bị đo hình dạng hoặc máy đo thì độ lệch trụ chẳng thể đo được chính xác một cách đầy đủ. Vì độ trụ được tổng hợp từ ba thành phần là độ lệch tròn, độ lệch thẳng và độ lệch song song của những đường vỏ ngoài nằm đối mặt nhau nên thường được đo thay thế bằng các thành phần có thể đo nhanh.

Thay vì độ trụ phần lớn người ta kiểm tra độ tròn và độ song song với đồng hồ đo chính xác thì cũng có được một kết quả kiểm tra tương đối chính xác. Những kiểm tra phức tạp cho độ trụ và đóng trục trước hết được thay thế bằng cách kiểm tra các thành phần của nó (Bảng 1). Chỉ khi việc “vượt quá dung sai” được xác định, các phương pháp đo chính xác hơn mới được lựa chọn.

■ Những thí dụ đo

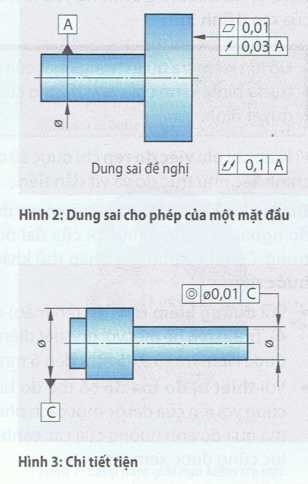

Kiểm tra một bề mặt phẳng (Hình 2): Sự chấp nhận nào thay thế được dung sai độ phẳng và mặt đầu và làm đơn giản đi việc đo lường?

Lời giải: Với việc đo mặt đầu tổng, các mặt phẳng và độ phẳng của bề mặt đo được theo dõi rất dễ dàng.

Kiểm tra độ đồng trục (Hình 3): Chi tiết tiện được kẹp ở hai đầu để gia công cần được kiểm tra độ đồng trục. Hãy chọn một phương pháp kiểm tra đơn giản.

Lời giải 1: Đặt trục với đường kính lớn trong khối V. Xylanh có dung sai được dò với đồng hồ đo chính xác. Thay vì đo độ đồng trục, việc đo độ đảo đơn giản hơn và đủ chính xác được thực hiện. Độ lệch đồng trục tương ứng với một nửa độ đảo.

Lời giải 2: Giữ trục giữa các đầu chống tâm (nếu có thể) Đo độ đồng trục với đầu dò cảm ứng trên xylanh chuẩn và xylanh có dung sai. Kết nối các nút ấn trong phép đo sự khác biệt:+A-B (Bảng 1).

Thí dụ đo: Đo độ đảo (Hình 1 và Hình 2)

Độ đảo của một chi tiết có dung sai của một trục được kiểm tra so với trục chuẩn A-B. Hãy mô tả và đánh giá phương pháp kiểm tra khả thi trong phân xưởng.

Giải pháp A: Lắp ghép trục giữa các mũi chống tâm.

Sai lệch độ đảo f là sự khác biệt giữa trị số hiển thị tối đa và tối thiểu trong một vòng quay. Nếu sự kiểm tra được thực hiện với đồng hồ đo hay đồng hồ đo chính xác ở nhiều mặt phẳng đo,thì sai lệch độ đảo lớn nhất phải so sánh với trị số dung sai cho phép. Phương pháp đo này cũng được áp dụng trong máy công cụ.

Độ lệch khi đo sẽ xảy ra nếu các mũi chống tâm không thẳng hàng với nhau. Khi lắp ghép một trục giữa các mũi chống tâm thì trục chuẩn cho việc đo độ đảo thường trùng với trục quay trong quá trình sản xuất. Do đó trong phương pháp kiểm tra này, sai lệch độ đảo được thấy trước là nhỏ. Ngược lại ở một trục trong ổ lăn, trục chuẩn được hình thành qua các ổ lăn A và B, điểu này lại cho ra một sai lệch độ đảo khác.

Giải pháp B: Giữ trục trong khối V với khóa an toàn chống lại di chuyển dọc trục.

Vì trong phương pháp kiểm tra này chuyển động quay được xác định tương tự như là trục truyền động trong ổ lăn thông qua các dạng hình trụ của chi tiết chuẩn A và B, cho nên kiểm tra này sẽ gần với chức năng hơn việc đo giữa hai mũi chống tâm.

Sai lệch đo có thể hình thành qua độ lệch tròn ở các chi tiết chuẩn A và B tùy thuộc vào góc của khối V (Bảng 1, trang 54).