1/ Công nghệ đúc là gì?

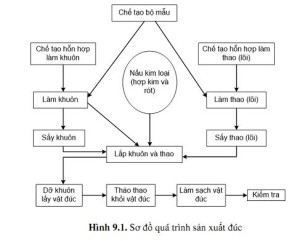

Công nghệ đúc là chế tạo phôi bằng cách nấu chảy kim loại, rót kim loại lỏng vào lòng khuôn đúc có hình dáng và kích thước của vật đúc, sau khi kim loại đông đặc trong khuôn ta thu được vật đúc có hình dáng giống như lòng khuôn đúc.

Vật đúc có thể đem dùng ngay được gọi là chi tiết đúc. Nếu vật đúc cần phải qua gia công cơ khí để nâng độ chính xác kích thước và độ bóng bề mặt thì gọi là phôi đúc.

1.1/ Ưu và nhược điểm của công nghệ đúc

Ưu điểm

- Đúc có thể đúc được các loại vật liệu khác nhau, thường là gang, thép, kim loại màu và hợp kim của chúng với khối lượng từ vài gam đến hàng trăm tấn.

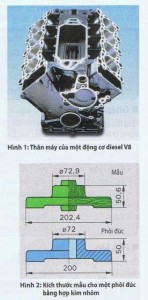

- Chế tạo được những vật đúc có hình dạng, kết cấu rất phức tạp như thân máy công cụ, vỏ động cơ mà các phương pháp chế tạo khác gặp khó khăn hoặc không thể chế tạo được.

- Độ chính xác về hình dạng, kích thước và độ bóng không cao. Tuy nhiên với các phương pháp đúc đặc biệt thì độ chính có thể đạt khỏang 0,001mm và độ nhẵn 1,25mm.

- Có thể đúc nhiều kim loại khác nhau trong một vật đúc.

- Có khả năng cơ khí hóa và tự động hóa.

- Giá thành chế tạo vật đúc rẻ, tính chất sản xuất linh họat, năng suất cao.

Nhược điểm

- Tốn kim loại cho hệ thống rót.

- Có nhiều khuyết tật (thiếu hụt, rỗ khí) làm tỷ lệ phế phẩm khá cao.

- Kiểm tra khuyết tật bên trong vật đúc đòi hỏi thiết bị hiện đại.

Tóm lại, công nghệ đúc đã có tự rất lâu đời theo thời gian thì nó được cải tiến để tiết kiệm nguyên liệu,nâng cao chấ lượng sản phẩm, đạt dộ chính xác cao

1.2/ Tại sao phải sử dụng phương pháp đúc

Các chi tiết sẽ được chế tạo bằng phương pháp đúc nếu không thể chế tạo bằng các phương pháp khác, hoặc tuy được nhưng không kinh tế, hoặc vì cẩn phải tận dụng những đặc tính riêng của vật liệu đúc, thí dụ như đặc tính trượt (Hình 1).

1.3/ Một số lưu ý khi đúc

Vật liệu đúc

Ngoài những yêu cẩu về cơ tính của vật đúc như độ bển rắn và tính hấp thụ (xung lực) va đập, rung động… còn phải có thêm những tính chất khác như tính kinh tế, dễ gia công và tính dễ chảy loãng.

Khuyết tật của vật đúc

Những khuyết tật của sản phẩm đúc gốm lỗi lúc làm khuôn, lúc đúc rót và lúc đông nguội.

Các lỗi lúc làm khuôn

- Vẩy: Vẩy là những khuyết tật trên bề mặt vật đúc như xù xì, mụn cóc…Lỗi này xảy ra do hơi ẩm còn sót, bốc hơi trong khuôn. Khi hơi ẩm ngưng tụ bên dưới lớp cát làm cho thành khuôn mểm và khiến mặt trong của khuôn bị tróc, xước (Hình 1.1). Những mảnh vụn bể của khuôn sẽ tạo nên rỗ cát trong vật đúc.

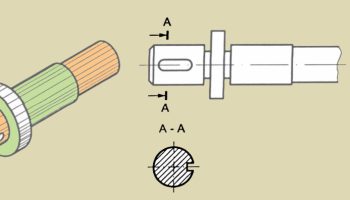

- Vật đúc bị lệch, vênh: Lỗi xảy ra là vì khi đúc, hai phần rỗng của lòng khuôn trên và dưới bị (nước kim loại nóng) xê lệch một chút, thí dụ như do cài lắp hai nửa hộp khuôn không kỹ lưỡng (Hình 1.2).

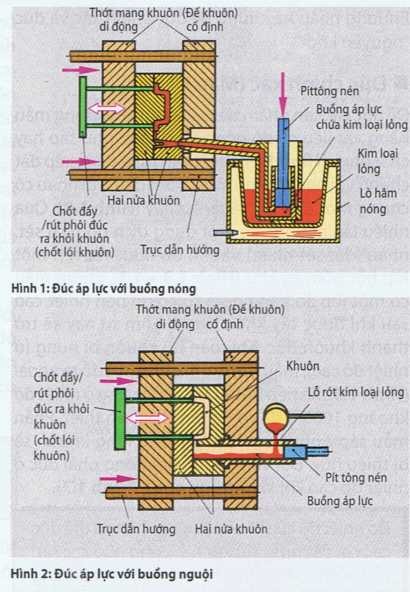

2/ Đúc áp lực

Đúc áp lực là phương pháp đúc dùng áp suất cao để nén kim loại lỏng với tốc độ cao vào lòng khuôn một hay nhiều mảnh (phẩn) đã được hâm nóng trước. Dưới áp suất cao, độ điền đẩy lòng khuôn được bảo đảm nên có thể đúc những sản phẩm có bể dày nhỏ.

Đối với phương pháp buồng nóng thì buống áp lực nằm trong bể kim loại lỏng (Hình bên dưới).

Phương pháp này dùng để đúc kim loại/vật liệu có độ nóng chảy thấp và các kim loại không ăn mòn pittông nén và buổng nén (Bảng 1).

Đối với phương pháp buồng nguội thì người ta dùng vót múc rót kim loại lỏng vào buồng áp lực (Hình 2). Phương pháp này được dùng để đúc vật liệu có độ nóng chảy cao và những loại vật liệu ăn mòn mạnh vào pittông nén và buồng nén (Bảng 1).

Các ứng dụng: Đúc vỏ động cơ (thân máy) và hộp vỏ trục khuỷu của động cơ xe hơi.

| Bảng: ứng dụng; ưu và nhược điểm các phương pháp làm khuôn và phương pháp đúc | |||||

| Phươngpháp | Áp dụng ưu tiên cho | Ưu và nhược điểm | Vật liệu đúc thường được sử dụng | Độ chính xác tương đối đạt được của liích thước (nnn/mm)11 | Độ nhấp nhó có thể đạt được(um) |

| Làm khuôn bằng tay | Vật đúc rất lớn | Có thể sản xuất mọi kích cỡ; giá cao; độ chính xác và chất lượng bế mặt thấp. | EN-GJL, EN-GJS, GS, GT, EN AC, G-Cu | 0,00… 0,10 | 40… 320 |

| Làm khuôn bằng máy | Vật đúc nhỏ đến vừa; 5Ố lượng vừa | Độ chính xác cao, phẩm chất bề mặt tốt; kích cỡ của vật đúc bị giới hạn | EN-GJL, EN-GJS, GS, GT, ENAC | 0,00… 0,06 | 20… 160 |

| Khuônchân

không |

Vật đúc vừa đến lớn; đơn lẻ và hàng loạt. | Chí kinh tế với vật đúc lớn, độ chính xác và phẩm chất bễ mặt tốt; vón đầu tư cao | EN-GJL, EN-GJS, GS, EN AC, G-Cu | 0,00… 0,08 | 40… 160 |

| Khuôn vỏ mỏng | Vật đúc nhỏ, số lượng lớn | Kích cỡ chính xác, phẩm chất bế mặt tốt, ít hao tốn vật liệu khuôn, thiết bị chế khuôn đắt tiên, giá vật liêu làm khuôn cao. | EN-G.IL, GS, en AC, G-Cu | 0,00… 0,06 | 20… 160 |

| Đúc chínhxác | Chỉ dùng cho vật đúc nhỏ; só lượng lớn | Vật đúc phức tạp có bề dày mỏng, kích cỡ chính xác, phẩm chất bề mặt cao. | GS, EN-AC | 0,00… 0,04 | 10… 80 |

| Đúc áp lực | Vật đúc nhỏ đến vừa; số lượng lớn | Vật đúc phức tạp có vỏ mỏng, chính xác, phẩm chất bề mặt cao; cấu tạo tinh thể hạt nhỏ, độ bền nén cao; chỉ kinh tế với số lượng lớn. | Phương pháp buổng nóng: G-Zn, G-Pb, G-Sn, G-Mg; Phương pháp buồng nguội: G-Cu, EN AC | 0,00… 0,04 | 10… 40 |

| Lưu ý:Độ chinh xác tương đối là tỉ lệ giữa các kích thước thật sự với độ sai lệch cho phép lớn nhát và kích thước đanh nghĩa (của vật đúc) | |||||

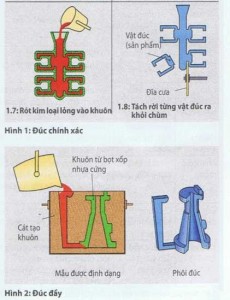

3/ Đúc khuôn nguyên thể

Để đúc khuôn nguyên thể người ta tạo vật mẫu bằng mốp (bọtxốp) cứng nhựa dẻo (nhựa bọt biển cứng) và cát để tạo khuôn đúc (Hình 2). Mẫu bằng nhựa xốp nằm luôn bên trong khuôn. Khi rót kim loại nóng vào, nhựa sẽ cháy tiêu hoặc hóa khí rồi thoát ra ngoài qua lỗ thoát khí. Thời gian chế tạo và giá thành của vật mẫu bằng nhựa xốp cứng rẻ hơn mẫu bằng gổ.

Kỹ thuật đúc khuôn nguyên thể thích hợp đặc biệt cho việc chế tạo sản phẩm đơn chiếc hoặc hàng mẫu.

Các ứng dụng: Đúc bệ nền của máy công cụ và bệ quay của máy tiện carusen (máy tiện rơvonve đứng) lớn.

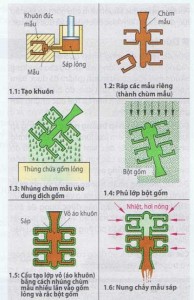

4/ Đúc chính xác

Để đúc các sản phẩm tinh vi người ta sửdụng mẫu bằng vật liệu có độ nóng chảy thấp như sáp hay chất nhựa (Hình 1.1). Nhiều vật mẫu được xếp đặt chung với nhau thành một chùm dính với nhau có chung một đậu rót và rãnh chảy (Hình 1.2). Qua nhiều lẩn nhúng vào một dung dịch gốm sứ sệt, nhão (đất sét nhão) và sau đó được rắc lên một lớp bột gốm sứ khô (Hình 1.3 – 1.5), chùm mẫu có một lớp áo bằng gốm sứ có độ bền nhiệt cao sau khi được sấy khô. Lớp áo gốm sứ này sẽ trở thành khuôn đúc. Khi toàn bộ khuôn bị nung (ở nhiệt độ cao), mẫu sáp bị nóng chảy và đổ ra ngoài (Hình 1.6). Kế tiếp bộ khuôn được nung ở nhiệt độ khoảng 1000°c để có độ rắn chắc cẩn thiết. Phẩn mẫu sáp / nhựa còn sót lại trong lòng khuôn sẽ bị thiêu hủy. Đối với loại khuôn mỏng phải đúc ở nhiệt độ cao khi khuôn còn nóng (Hình 1.7).

Do nhiệt độ của khuôn đúc cao nên có thể đúc các chi tiết phức tạp, tinh vi cũng như các sản phẩm đúc bằng thép hợp kim có bề mặt rộng nhưng bề dày mỏng và tiết diện (mặt cắt) nhỏ. Sản phẩm đúc có đặc điểm: chất lượng bề mặt cao và kích thước chính xác.

Sau khi kim loại đã đông đặc người ta phải bỏ lớp vỏ áo, sau đó cắt rời từng sản phẩm khỏi hệ ống rót và máng dẫn (Hình 1.8).

Các ứng dụng: Đúc cánh tua-bin khí và bánh cánh quạt tua-bin của tua-bô vận hành bằng khí thải.