Công nghệ chế tạo phôi trong quá trình chế tạo máy có vai trò rất quan trọng trong các hình thức công nghệ cơ bản, nhờ có phôi giúp giảm được thời gian gia công các chi tiết, nâng cao được năng suất lao động. Để hiểu hơn nữa về công nghệ chế tạo phôi trong ngành chế tạo và cơ khí hiện nay, cùng tìm hiểu ngay bài viết sau.

Phôi là gì?

Khái niệm phôi trong gia công được hiểu là nguyên vật liệu chính để tạo ra các loại sản phẩm trong gia công cơ khí theo yêu cầu kích thước, về mẫu mã của khách hàng đã được thiết kế từ trước. Phôi trong chế tạo cơ khí chính là đối tượng sản xuất không thể nào thiếu trong bất kỳ một quá trình gia công cơ khí nào, là nguyên liệu, vật liệu chính để có thể tạo ra sản phẩm cơ khí nhất định

Nguyên tắc chọn phôi trong gia công

Khi lập được quy trình chế tạo một chi tiết thì ta cần chọn vật liệu chế tạo phôi, loại phôi, xác định được kích thước phôi phù hợp.

- Kích thước phôi sẽ được xác định bằng cách tính toán lượng dư gia công.

- Loại phôi thì có thể căn cứ theo yêu cầu kỹ thuật và các chức năng làm việc của chi tiết.

- Chọn phôi thì cần phải đảm bảo các chỉ tiêu kinh tế – kỹ thuật, các tính năng, giá thành phù hợp, chế tạo chi phí thấp, giúp dễ chế tạo, quy trình công nghệ đơn giản, tiết kiệm mà lại vẫn phải đảm bảo yêu cầu kỹ thuật tốt.

Qua đó để có thể chọn được loại vật liệu cần thiết, hình dáng, kết cấu về công nghệ, quy trình sản xuất, phương pháp chết tạo phôi và cả khả năng đạt độ chính xác của phương pháp.

Ngoài ra thì ta còn phải căn cứ vào điều kiện làm việc của các xưởng để cân nhắc cho phù hợp, nếu như ta bất cẩn chọn loại phôi không phù hợp với các điều kiện nhà xưởng không đáp ứng cho chế tạo được sẽ làm thấy thoát về mặt kinh tế, cũng như về thời gian tiền bạc.

Công nghệ gia công phôi là gì?

Đây chính là phương pháp gia công cơ khí có sự hỗ trợ của các loại máy móc và bàn tay thợ cơ khí, thực hiện các nhiệm vụ giúp cắt gọt, tiện, phay, mài, bào. Trong đó, các phương pháp gia công cơ khí chính xác cũng ngày càng được ứng dụng rộng rãi bằng các việc sử dụng các loại máy cnc cơ khí tự động để đem lại độ chính xác gần như tuyệt đối, đảm bảo được độ tinh xảo, thẩm mỹ cao cho từng chi tiết.

Tùy vào các loại máy móc sử dụng mà có các phương pháp gia công cơ khí các loại phôi khác nhau. Những phương pháp để gia công phôi phổ biến có thể kể đến:

- Gia công cơ khí tiện

- Gia công cơ khí phay

- Gia công cơ khí bào

- Gia công cơ khí mài

- Gia công tinh lần cuối

Một số phương pháp gia công phôi phổ biến nhất hiện nay

Để tạo ra được một sản phẩm hoàn chỉnh từ phôi gia công, có rất nhiều các phương pháp đã được đưa vào sử dụng. Dưới đây sẽ là một số phương pháp phổ biến hiện nay.

Phương pháp đúc phôi

Phôi đúc được chế tạo ra bằng cách rót kim loại nóng chảy vào các khuôn và đợi kết tinh lại sẽ thu được chi tiết có đủ hình dạng, kích thước theo yêu cầu.

Bản chất

Bản chẩ của phương pháp đúc phôi là quá trình nung nấu kim loại ở thể rắn để trở thành lỏng sau đó đièn đầy kim loại ở thể lỏng vào trong lòng khuôn đúc có các hình dáng kích thước định sẵn. Khi nguội bớt thì sản phẩm sẽ có hình dạng kích thước đúng như theo các kích thước và hình dáng của lòng khuôn đúc.

Phương pháp đúc phôi có những đặc điểm như sau:

- Cho phép đúc ra được hầu hết các kim loại và hợp kim có thành phận khác nhau.

- Phương pháp chế tạo các loại phôi này thích hợp với các chi tiết có hình dáng khá phức tạp, chịu tải trọng không quá lớn.

- Cho phép đúc các chi tiết với khối lượng từ vài chục gram cho đến có những chi tiết có kích thước cỡ lớn lên đến vài chục tấn.

- Là một công nghệ chế tạo phôi chi phí thấp, rất được ưa chuộng.

- Là quá trình nung nấu kim loại ở thể rắng thành lỏng sau đó đièn đầy kim loại ở thể lỏng vào lòng khuôn đúc có hình dáng kích thước định sẵn.

- Khi nguội sản phẩm sẽ có hình dạng kích thước đúng như theo kích thước và hình dáng của lòng khuôn đúc.

Ưu nhược điểm của các loại công nghệ chế tạo phôi bằng phương pháp đúc

Ưu điểm:

- Có thể đúc ra được tất cả các kim loại và hợp kim khác như: gang, thép, hợp kim màu, vật liệu. phi kim, khi nấu chảy cũng đều đúc được và có các thành phần khác nhau.

- Tạo ra được các vật có hình dạng, kết cấu phức tạp.

- Có thể đúc được các vật khác nhau có khối lượng rất nhỏ và rất lớn.

- Có nhiều phương pháp đúc phôi hện đại có độ chính xác và năng xuất rất cao.

Nhược điểm

- Tạo ra được các khuyết tật như rỗ khí, rỗ xỉ, không điền đầy vào lòng khuôn, vật đúc bị nứt…

- Chi phí để kiểm tra các nguyên tố cao do phải dùng máy kiểm tra hiện đại.

- Tiêu hao một phần nhỏ các kim loại do đậu rót, đậu ngót.

Phân loại các phương pháp đúc phôi

Phương pháp để sản xuất phôi đúc được phân loại tùy thuộc vào các loại khuôn mẫu, phương pháp làm khuôn…

Tuỳ thuộc vào các loại khuôn đúc người ta phân ra làm hai loại:

- Đúc trong khuôn cát

- Đúc đặc biệt

Công nghệ chế tạo phôi bằng phương pháp đúc trong khuôn cát

Các bước để tiến hành đúc trong khuôn cát cần tuân thủ theo các bước sau:

- Bước 1: Chuẩn bị các mẫu và vật liệu làm khuôn (mẫu: có thể sẽ được làm bằng gỗ hoặc nhôm, vật liệu làm khuôn: cát(70-80%), các loại chất kết dính (10-20%), nước)

- Bước 2: Làm các loại khuôn phù hợp với sản phẩm hướng đến

- Bước 3: Chuẩn bị các loại vật liệu để nung nấu

- Bước 4: Sau khi đã nấu nóng chảy được kim loại thì rót kim loại lỏng vào lòng khuôn.

Vật đúc sẽ phải qua quá trình gia công cắt gọt gọi là phôi đúc và các vật đúc sử dụng ngay được gọi là chi tiết đúc.

Công nghệ chế tạo phôi bằng phương pháp đúc đặc biệt

Ngoài chế tạo bằng đúc khuôn cát, các dạng khuôn đúc khác (kim loại, vỏ mỏng…) được gọi chung là đúc đặt biệt.

Ưu điểm:

- Phương pháp này thường phù hợp dành riêng cho từng loại sản phẩn

- Có chất lượng, có độ chính xác, độ bóng cao hơn đúc khuôn cát

Nhược điểm:

- Chủ yếu sẽ chỉ đúc được vật nhỏ và trung bình

Phương pháp hàn

Tùy thuộc vào mục đích mà các sản phẩm hướng đến mà người thợ cơ khí sẽ lựa chọn dùng phương pháp phù hợp và tiết kiệm thời gian, chi phí nhất.

Phôi hàn sẽ được chế tạo từ thép cán (thép tấm hoặc thép hình) nhờ ghép nối bằng kỹ thuật hàn. Phôi hàn tiết kiệm được từ 30 – 40 % về khối lượng vật liệu so với phôi đúc. Khi chế tạo ra các chi tiết dạng hộp ở dạng sản xuất đơn chiếc thì việc sử dụng phôi hàn là hợp lý nhất. Chất lượng của phôi hàn phụ thuộc vào chất lượng của mối hàn. Khi hàn các vật bị nung nóng cục bộ tạo nên ứng suất dư lớn, các tổ chức kim loại gần mối hàn bị thay đổi theo chiều hướng xấu đi, làm giảm mất khả năng chịu tải trọng động. Sau khi đã gia công cắt gọt và cùng với quá trình làm việc về trạng thái ứng suất dư ở các mối hàn sẽ bị thay đổi dẫn đến chi tiết dễ bị biến dạng.

Bản chất

Phương pháp hàn phôi sẽ có thể nhìn thấy được sử dụng rộng rãi trong các lĩnh vực sản xuất các loại máy móc, vật dụng cứng, vật liệu xây dựng và trong các lĩnh vực khác. Phương pháp này cũng có ưu điểm là nối được những vật dụng có các hình dạng khác nhau, có độ bền cao và kín, tạo ra được những chi tiết có hình dạng, cấu trúc phức tạp. Nhưng cũng có nhược điểm là dễ cong vênh.

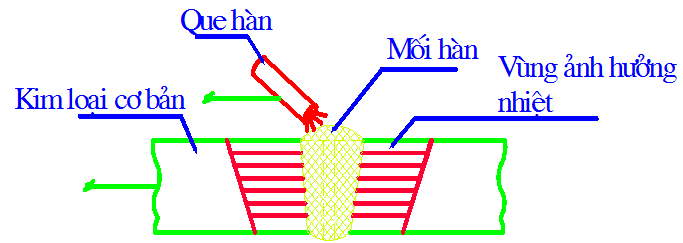

Hàn hồ quang

- Bản chất là dùng nhiệt của ngọn lửa hồ quang làm cho nóng chảy kim loại chỗ mối hàn và que hàn để tạo thành mối hàn

- Dụng cụ, vật liệu gồm có vật hàn, que hàn, kim hàn…

- Ứng dụng rất nhiều trong các ngành cơ khí, chế tạo máy, chế tạo ô tô, xây dựng…

Hàn hơi

- Bản chất là dùng nhiệt làm nóng chảy kim loại chỗ mối hàn và que hàn để có thể tạo thành mối hàn.

- Dụng cụ, vật liệu bao gồm vật hàn, que hàn, mỏ hàn, ông dẫn khí Axetilen với Oxi

- Ứng dụng trong việc hàn các chi tiết mỏng, nhỏ và được ứng dụng trong các ngành nghề cơ khí, chế tạo ô tô, xây dựng

Phương pháp gia công áp lực

Công nghệ chế tạo phôi cơ khí bằng phương pháp gia công áp lực là việc sử dụng các ngoại lực tác động vào tấm kim loại nhằm làm biến dạng đi theo hình dáng và kích thước như mong muốn. Phôi ngay trước và sau khi khi được chế tạo bằng các phương pháp gia công áp lực sẽ có các tính chất và khối lượng không đổi.

Chế tạo phôi bằng các phương pháp gia công áp lực là một trong những công nghệ rất tiên tiến và mang lại nhiều ưu điểm không thể bỏ qua. Chế tạo phôi bằng các phương pháp gia công áp lực giúp đập dập thể tích để cơ khí hóa và tự động hóa để giúp phôi tạo thành có độ chính xác cao. Không chỉ như vậy, công nghệ này còn giúp tiết kiệm được lượng kim loại và giảm chi phí gia công cắt gọt hiệu quả.

Bên cạnh những ưu điểm nổi bật không thể chối bỏ của công nghệ chế tạo phôi bằng các phương pháp gia công áp lực, cũng còn một số các nhược điểm của công nghệ chế tạo phôi bằng các phương pháp gia công áp lực cần khắc phục

Bản chất

Dùng ngoại lực thông qua các loại dụng cụ, các thiết bị (búa tay, búa máy) làm cho các kim loại biến dạng dẻo nhằm tạo ra các vật thể có hình dạng, kích thước theo yêu cầu

Phương pháp chế tạo phôi bằng các công nghệ gia công áp lực là phương pháp cho phép sử dụng ngoại lực tác dụng thông qua các loại dụng cụ làm kim loại biến dạng ở trạng thái các loại mạng tinh thể, theo các định hướng trước nhằm tạo ra được các kích thước, hình dạng chi tiết theo yêu cầu.

- Không làm thay đổi về khối lượng, thành phần hóa học khi gia công áp lực

- Cải thiện các cơ tính của vật liệu

- Đảm bảo các kích thước, hình dạng, chất lượng bề mặt của phôi có độ chính xác cao

- Tiết kiệm về thời gian gia công cắt gọt

- Ít tổn thất về vật liệu

- Đem lại một năng suất cao nhờ khả năng rút ngắn các bước trong các quá trình công nghệ và dễ cơ khí hóa, tự động hóa.

Các loại phôi thường được chế tạo bằng phương pháp gia công áp lực

Phôi từ thép cán

Thép cán là phôi có hình dạng và kích thước tiết diện ngang và chiều dài theo đúng tiêu chuẩn, chất lượng bề mặt cao, thành phần hóa học được ổn định hơn so với phôi đúc. Phôi của các chi tiết sẽ có tiết diện ngang hình trụ hoặc hình chữ nhật thường sẽ được cắt từ thép cán, ví dụ phôi các chi tiết có dạng trục, bánh răng, bộ đôi bơm cao áp…

Sử dụng phôi từ thép cán sẽ cho hệ số sử dụng vật liệu thấp, do đó thường chỉ sử dụng được trong sản suất đơn chiếc hoặc dùng trong quá trình sản xuất hàng loạt nhỏ.

Phôi rèn tự do

Rèn tự do sẽ là dùng ngoại lực tác dụng thông qua các dụng cụ làm các kim loại biến dạng tự do ở nhiệt độ rèn để tạo ra sản phẩm có được hình dạng và kích thước dạt yêu cầu.

Phôi dập thể tích

Phôi dập thể tích sẽ có độ chính xác về hình dạng, kích thước và có chất lượng bề mặt cao. Hầu như kim loại bị biến dạng ở các trạng thái ứng suất khối nên tính dẻo cao hơn, do đó sẽ biến dạng triệt để, do đó có thể chế tạo được các loại hình dạng phức tạp, hệ số sử dụng vật liệu cao hơn so với rèn tự do.

Nhược điểm đó là dập thể tích là thiết bị cần có công suất lớn, không chế tạo ra được phôi lớn, chi phí chế tạo khuôn cao.

Phôi dập tấm

Phôi dập tấm sẽ có độ cứng vững, độ chính xác và chất lượng bề mặt cao, thường cũng không phải gia công cơ, hoặc gia công cơ sẽ rất ít hiệu quả kinh tế- kỹ thuật cao. Phương pháp dập tấm thường dễ cơ khí hóa và tự động hóa, năng suất cũng rất cao nên phù hợp với sản xuất hàng loạt và hàng khối.

Dập thể tích

Ngành chế tạo cơ khí ngày càng thêm đòi hỏi cao về mẫu mã cùng với đó các máy móc kĩ thuật cao được áp dụng nhiều trong sản xuất từ đó các hóa chất bôi trơn, chất tách khuôn sẽ là hai chất được sử dụng nhiều trong quá trình sản xuất giúp có thể giảm tiếng ồn do ma sát, giảm hiện tượng máy dễ bị khô, chống dính khuôn giúp sản phẩm được lấy từ khuôn đúc ra một cách dễ dàng và đảm bảo tính thẩm mĩ cho sản phẩm.

Phương pháp rèn

Rèn cũng chính là một trong những phương pháp gia công các loại kim loại, chế tạo phôi được áp dụng phổ biến ở các trạng thái nóng.

- Có đặc tính linh hoạt cao

- Phạm vi gia công khá rộng

- Khả năng chịu đựng tải trọng của vật liệu khá lớn

- Tiết kiệm được vốn đầu tư nhờ chỉ cần sử dụng các thiết bị đơn giản.

- Phôi rèn có các cơ tính tốt hơn phôi đúc

- Thích hợp cho việc dạng sản xuất hàng loạt, hàng khối, đảm bảo giúp tiết kiệm thời gian và cho năng suất rất cao.

Một số cách để thực hiện rèn kim loại

- Rèn tự do: cách này thường áp dụng đối với các kim loại ở trạng thái nóng dẻo và sau đó sử dụng búa tay, búa máy làm biến dạng các kim loại theo yêu cầu cảu sản phẩm.

- Dập thể tích: Áp dụng được đối với kim loại ở trạng thái dẻo, sử dụng các khuôn dập thể tích bằng thép, lòng khuôn có hình dạng, các kích thước giống chi tiết. Sau đó sẽ dùng lực máy búa, máy ép làm biến dạng kim loại theo các hình dạng, kích thước theo yêu cầu sản phẩm.

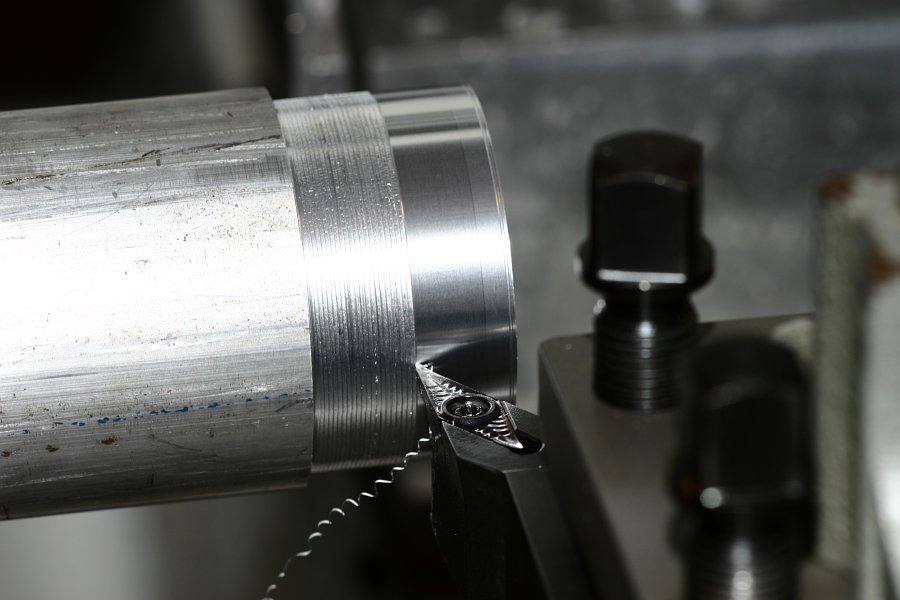

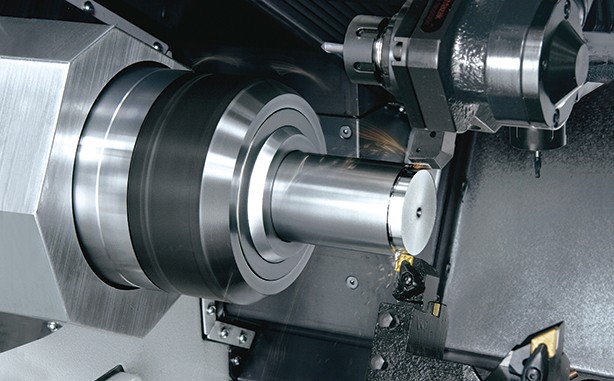

Gia công tiện

Gia công tiện là một công nghệ gia công cắt gọt phôi bằng các chuyển động quay tròn của phôi và chuyển động tiến của các lưỡi dao. Khi cần thực hiện bằng phương pháp này, phôi và lưỡi dao sẽ có thể chuyển động tiến dọc và tiến ngang để cắt, tạo hình phôi. Phương pháp gia công cơ khí tiện sẽ phù hợp để gia công các loại chi tiết máy, ốc vít, bu lông,…

Gia công phay

Gia công phay chính là phương pháp gia công phôi cần sử dụng dao có nhiều lưỡi cắt chuyển động quay tròn kết hợp với các chuyển động chạy dao theo đúng các phương thẳng đứng, ngang, dọc để có thể cắt và tạo hình phôi. Phương pháp gia công cơ khí kiểu phay được ứng dụng để sản xuất các bộ truyền động, vỏ hộp số, vỏ đĩa nhôm,… của ô tô. Ngoài ra, nó cũng còn được sử dụng để chế tạo bánh răng và gá đỡ cho các loại máy móc.

Gia công bào

Gia công bào chĩnh là một phương pháp gia công bằng cách giúp làm nhẵn, làm phẳng bề mặt của vật liệu. Khi gia công bào, dao và các phôi chuyển động theo một quy luật nhất định. Gia công thô và cách gia công tinh là hai phương pháp bào thông dụng tại thời điểm hiện nay. Phương pháp này sẽ thích hợp trong việc gia công các chi tiết có số đo chiều rộng nhỏ nhưng chiều dài lớn hơn như rãnh chữ V.

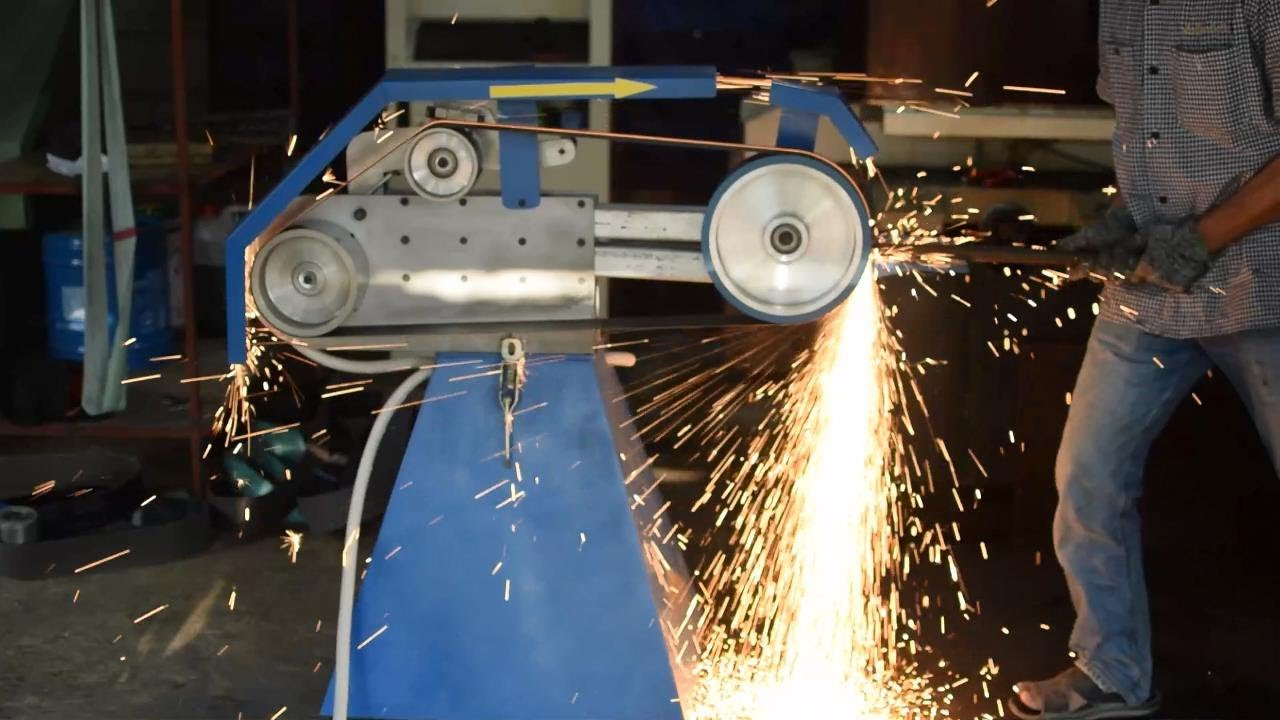

Gia công mài

Gia công mài chính là hình thức gia công kim loại sử dụng các loại đá mài cọ xát vào phôi để dần dần lấy đi từng lớp rất mỏng kim loại, làm cho bề mặt nhẵn mịn và tạo độ bóng cho phôi. Phương pháp gia công mài sẽ được sử dụng để tạo độ nhẵn và độ bóng cho các chi tiết có độ mỏng nhất định mà với những phương pháp gia công khác sẽ không thể thực hiện được.

Gia công kiểu khoan – khoét – doa – taro

Gia công khoan – khoét – doa – taro chính là phương pháp để tạo lỗ trên phôi. Tuỳ vào các đặc điểm của phôi mà thợ cơ khí sẽ có thể quyết định xem sẽ sử dụng phương pháp khoan, doa, thực hiện khoét hay taro. Phương pháp gia công này sẽ được ứng dụng để chế tạo các loại thanh răng, bánh răng, trục răng, hộp số,…

Gia công chuốt

Gia công chuốt cũng chính là một phương pháp tạo lỗ trên vật liệu. Chuyển động chuốt sẽ thường chỉ là chuyển động tịnh tiến của dao chuốt. Phương pháp gia công kiểu này có thể tạo ra các lỗ tròn, lỗ định hình, các lỗ thẳng, lỗ then hoa, rãnh xoắn,…

Gia công tinh lần cuối

Gia công tinh lần cuối sẽ bao gồm các phương pháp: mài nghiền, mài khôn, cách mài siêu tinh xác, đánh bóng, cạo. Hầu hết các sản phẩm gia công trong cơ khí đều phải trải qua giai đoạn này để có thể đạt độ hoàn thiện tốt nhất.

Ngành chế tạo ngành cơ khí ngày càng đòi hỏi cao về mẫu mã cùng với đó là các máy móc kĩ thuật cao được áp dụng nhiều trong ngành sản xuất từ đó hóa chất bôi trơn, chất tách khuôn chính là hai chất được sử dụng nhiều trong quá trình sản xuất giúp có thể giảm tiếng ồn do ma sát, giảm hiện tượng máy dễ bị khô, chống dính khuôn giúp sản phẩm được lấy từ các khuôn đúc một cách dễ dàng và đảm bảo tính thẩm mĩ cho sản phẩm.

Hy vọng rằng những chia sẻ trên sẽ giúp các bạn đọc có cái nhìn tổng quan hơn về ngành sản xuất cơ khí chế tạo và đặc biệt là với các công nghệ chế tạo phôi hiện đại ngày nay.