Kiểm tra hình dạng và vị trí

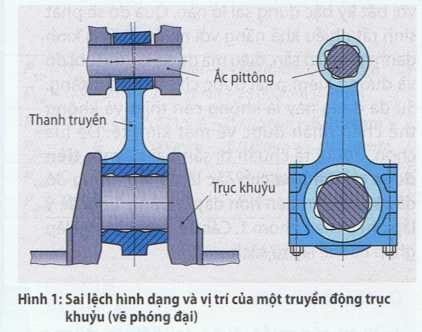

“Hình dáng lý tưởng” của các bộ phận được nhà thiết kế định rõ trong bản vẽ sao cho có thể đạt được các yêu cầu về chức năng. Những “hình dáng thực sự’ của phôi lại khác biệt với hình dáng lý tưởng của bản vẽ vì những ảnh hưởng khi chế tạo (Hình 1).

Nguyên nhân cho những sai lệch về hình dạng và vị trí của phôi:

- Sai lệch kích thước gây ra bởi sự điều chỉnh dụng cụ, ăn mòn, lực cắt hoặc nhiệt khi gia công.

- Sai lệch hình dạng, chẳng hạn như độ tròn hoặc độ phẳng, có thể phát sinh từ lực kẹp, lực cắt, dao động hoặc ứng suất riêng trong phôi.

- Sai lệch vị trí, như sự song song của các trục hoặc các bể mặt có thể phát sinh thông qua tác động của lực đẩy khi gia công, lực kẹp hoặc vị trí sai lệch của máy.

Độ lệch của các kích thước, hình dạng tròn và trục ở truyền động trục khuỷu (Hình 1) có tính chất quyết định cho độ hở ổ trục và phần chịu lực của các bề mặt tiếp xúc.

Khả năng lắp ghép của các bộ phận chịu ảnh hưởng của sai lệch kích thước và hình dạng nhiều hơn là của chất lượng bề mặt tiếp xúc. Tổng số của tất cả các độ lệch trên xác định liệu chức năng của các bộ phận có được bảo đảm hay không.

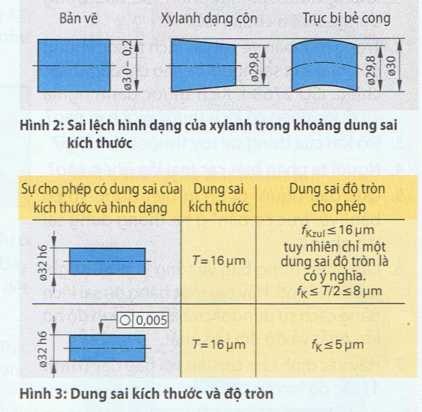

Độ lớn của dung sai hình dạng và vị trí

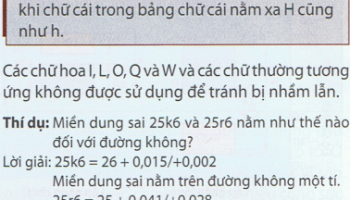

Nếu các dung sai hình dạng và vị trí không được nêu ra trong bản vẽ, tất cả các sai lệch phải nằm trong dung sai kích thước (Hình 2). Khi sai lệch hình dạng và vị trí là điều quan trọng đối với chức năng của các bộ phận, mặc dù không được nêu ra trong bản vẽ, chúng không nên vượt quá một nửa dung sai kích thước (Hình 3).

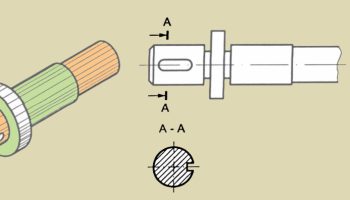

Trong khi đo nếu không lưu ý đến các thông tin bản vẽ về “chi tiết chuẩn” và “chi tiết có dung sai” (Hình 4), thì sự đo đạc này không được chấp nhận, thí dụ trên thiết bị đo hình dạng, một trục được kẹp ở phần xylanh có dung sai để đo độ đảo tại cổ trục.

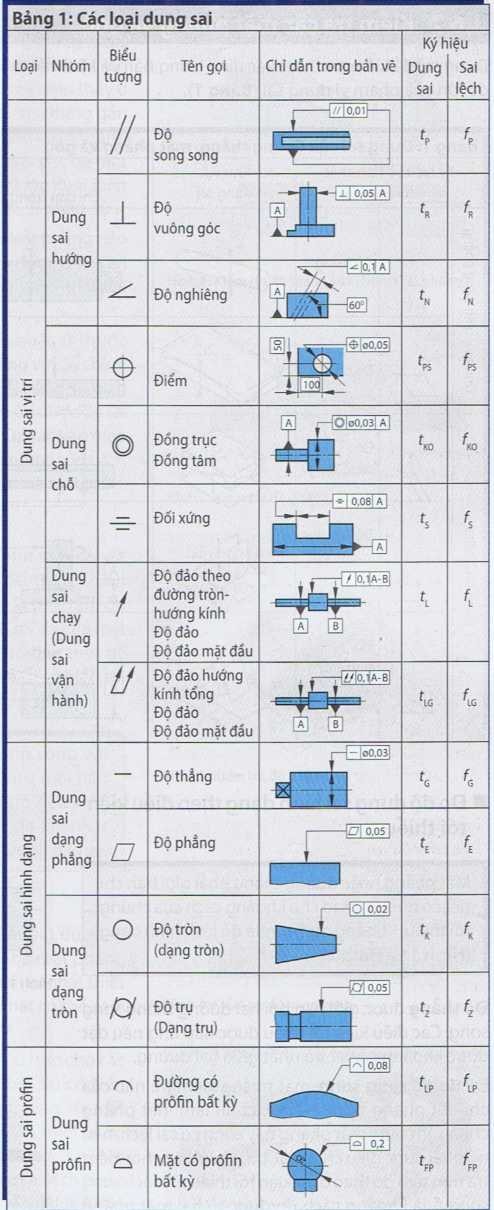

■ Các loại dung sai

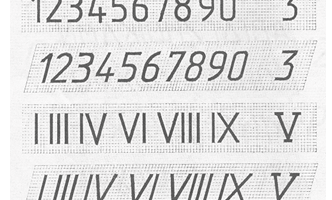

Tùy theo loại dung sai người ta phân biệt dung sai vị trí với các nhóm dung sai hướng, dung sai chỗ và dung sai chạy, dung sai hình dạng với các nhóm dung sai độ phẳng, dung sai độ tròn và dung sai tiết diện (Bảng 1). Nói chung chữ f thường được sử dụng là ký kiệu ngắn cho dung sai và chữ f cho độ sai lệch tương ứng (Bảng 1).Toàn bộ 14 dung sai riêng lẻ và sai lệch của chúng được thể hiện qua các chỉ số, thí dụ như fK và fK cho độ tròn (dạng vòng tròn).

■ Tất cả dung sai vị trí là dung sai chuẩn vì vị trí của các chi tiết có dung sai luôn dựa trên chi tiết chuẩn hoặc trục chuẩn. Dung sai hướng có tính chất quyết định cho chức năng của máy, ví dụ độ song song của rãnh trượt hoặc độ vuông góc của trục chính máy phay với bàn máy. Dung sai nghiêng có liên quan đến dung sai góc. Một lỗ khoan có dung sai như trong Bảng 1, nghiêng 60° với bề mặt chuẩn A, phải nằm giữa hai mặt phẳng song song với khoảng cách 0,1 mm. Dung sai chỗ giới hạn, ví dụ như độ lệch của lỗ với vị trí chính xác. Bởi vì khu vực dung sai có dạng tròn tại điểm và có dạng ống tại đồng trục, cho nên một ký hiệu đường kính được đặt trước trị số dung sai. Dung sai đồng trục giới hạn độ lệch trục của xylanh khảo sát với trục của xylanh chuẩn.Thí dụ điển hình cho dung sai đối xứng là vị trí của rãnh và lỗ nằm đối xứng với mặt phẳng ở giữa. Tất cả dung sai chạy đều có một trục làm chuẩn. Lúc đo phôi quay chung quanh trục này trong khi độ đồng tâm hoặc dung sai mặt đầu được đo.

■ Dung sai hình dạng giới hạn hình dạng của từng bộ phận riêng lẻ của một vật thể, chẳng hạn như một xylanh hoặc một bể mặt phẳng (Bảng 1).

Dung sai hình dạng phẳng giới hạn các độ lệch từ các cạnh thẳng, đường bao ngoài của xylanh hoặc của các bề mặt phẳng. Dung sai dạng tròn được dựa trên hình trụ và hình côn với các khu vực dung sai dạng vòng.

■ Dung sai prôfin

Giới hạn hình dạng của các bề mặt hoặc các đường biên tiết diện, thí dụ như mặt cắt của một cánh máy bay. Với dung sai mặt cắt các dung sai hình dạng của toàn bộ một cánh máy bay hoặc mui xe ô tô được giới hạn.